Taille et part du marché de l'impression 3D automobile

Analyse du marché de l'impression 3D automobile par Mordor Intelligence

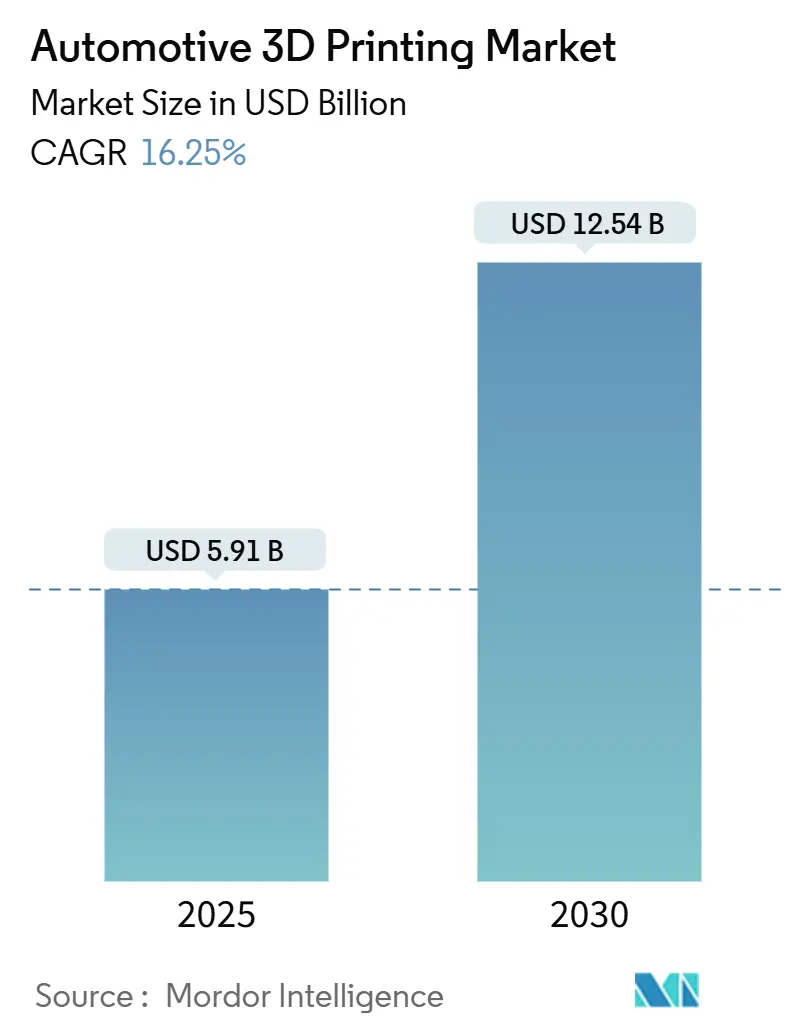

Le marché de l'impression 3D automobile est évalué à 5,91 milliards USD en 2025 et devrait atteindre 12,54 milliards USD d'ici 2030, reflétant un TCAC de 16,25 %. Le passage du prototypage vers la production à grande échelle s'accélère grâce aux percées dans le traitement multi-matériaux, l'orchestration numérique de la chaîne d'approvisionnement et le contrôle qualité piloté par l'intelligence artificielle qui redéfinissent l'économie manufacturière. La demande de composants légers répondant aux règles strictes d'émissions, illustrée par la réduction de 27 % des émissions de BMW utilisant la fabrication additive par arc-fil, soutient la croissance[1]"Wire-Arc Additive Manufacturing Cuts Emissions,", BMW Group Press Office, bmwgroup.com. Les avancées matérielles en modélisation par dépôt de filament fondu (FDM) et frittage sélectif par laser (SLS) améliorent le débit, tandis que les poudres fer-silicium rentables ouvrent les applications métalliques pour les pièces de moteur de véhicules électriques (VE). La pression réglementaire, les stratégies de relocalisation et la disponibilité de matières premières durables s'alignent pour étendre le marché de l'impression 3D automobile dans les économies établies et émergentes.

Points clés du rapport

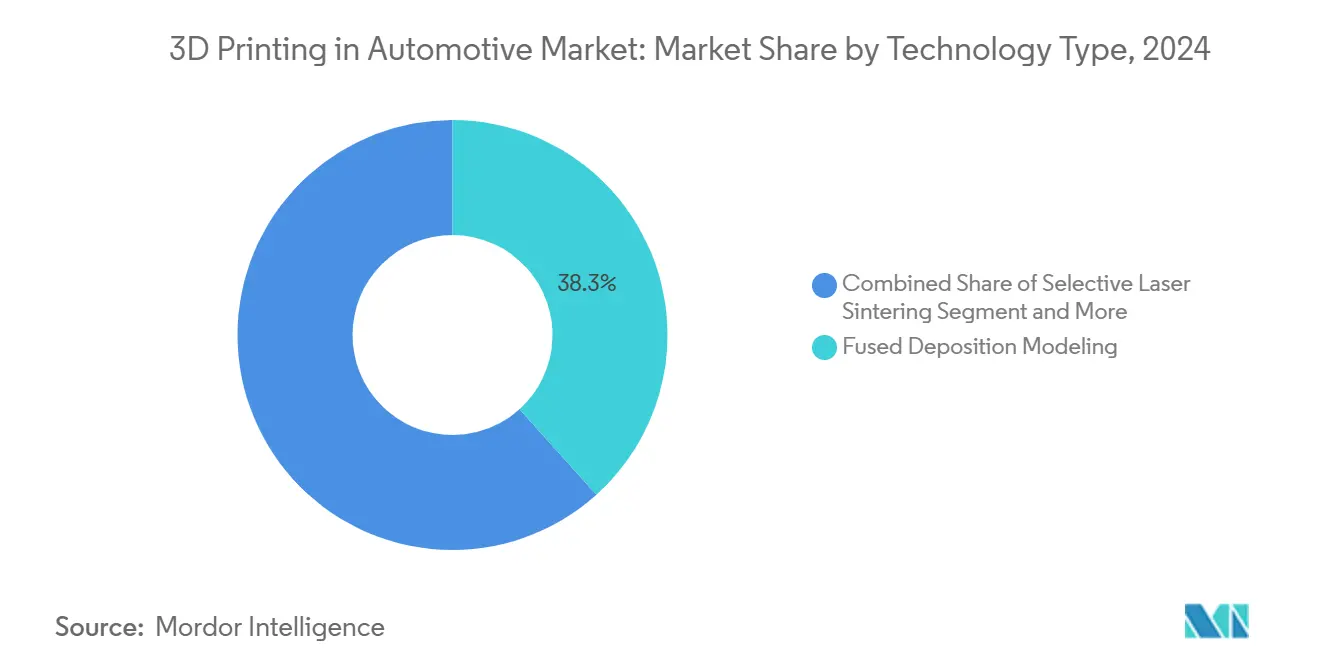

- Par technologie, le FDM un commandé 38,32 % de la part du marché de l'impression 3D automobile en 2024, le SLS est positionné pour croître le plus rapidement à un TCAC de 18,53 % jusqu'en 2030.

- Par composant, le matériel un mené avec 57,32 % de part de revenus en 2024, tandis que le logiciel devrait s'étendre à un TCAC de 18,78 % jusqu'en 2030.

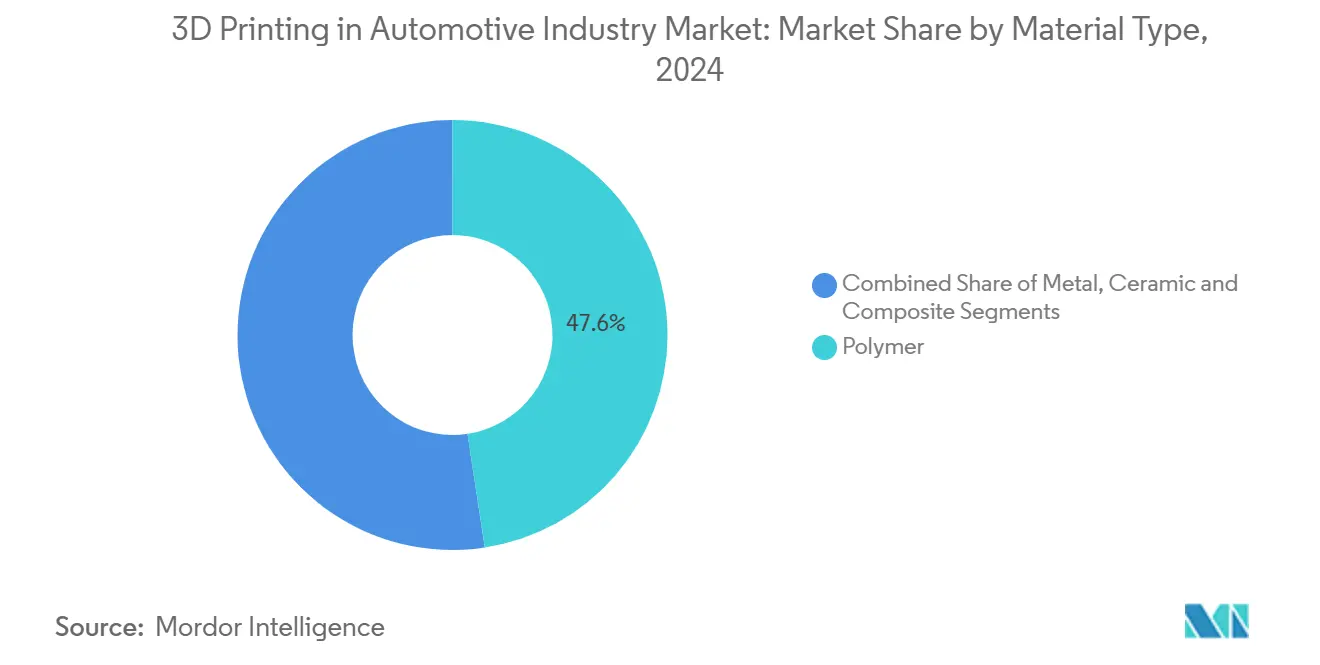

- Par matériau, les polymères ont détenu une part de 47,65 % du marché de l'impression 3D automobile en 2024, l'impression métallique est projetée pour croître à un TCAC de 19,67 % entre 2025 et 2030.

- Par application, les pièces de production progressent à un TCAC de 26,43 % jusqu'en 2030, dépassant la part de revenus du prototypage de 43,87 % en 2024.

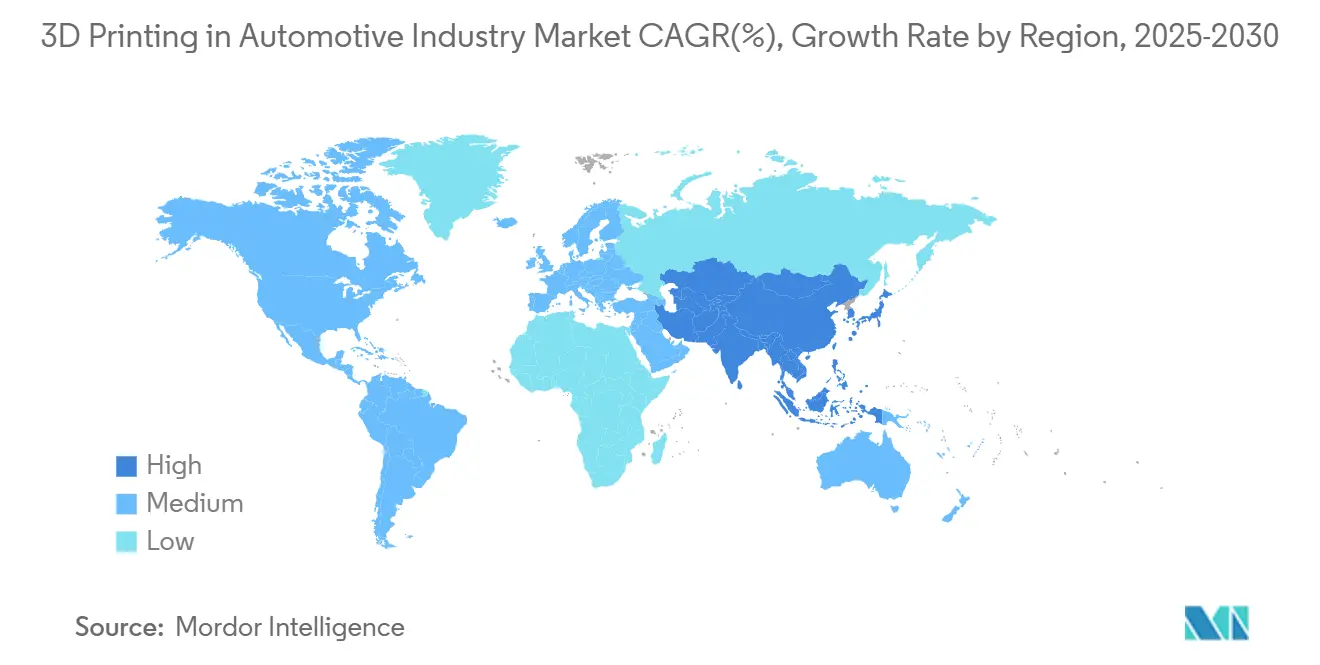

- Par géographie, l'Amérique du Nord un représenté 38,63 % de la part du marché de l'impression 3D automobile en 2024, tandis que l'Asie-Pacifique est la région à croissance la plus rapide avec un TCAC de 19,47 % jusqu'en 2030.

Tendances et perspectives du marché mondial de l'impression 3D automobile

Analyse d'impact des moteurs

| Moteur | (~) % d'impact sur les prévisions TCAC | Pertinence géographique | Calendrier d'impact |

|---|---|---|---|

| Demande de pièces légères VE | +3.2% | Mondial, concentré en Amérique du Nord et Europe | Moyen terme (2-4 ans) |

| Réductions de coûts du prototypage rapide | +2.8% | Mondial, plus fort dans la fabrication Asie-Pacifique | Court terme (≤ 2 ans) |

| Outillage de production personnalisé | +2.5% | Corridors industriels Amérique du Nord et UE | Moyen terme (2-4 ans) |

| Inventaire numérique de pièces de rechange | +2.1% | Mondial, précoce dans l'unérospatiale et l'automobile | Long terme (≥ 4 ans) |

| Intégration AM multi-matériaux | +1.9% | Régions de fabrication avancée dans le monde | Long terme (≥ 4 ans) |

| Poussée de relocalisation de la chaîne d'approvisionnement | +1.7% | Amérique du Nord et UE, répercussion en Asie-Pacifique | Moyen terme (2-4 ans) |

| Source: Mordor Intelligence | |||

Demande de pièces légères VE

Les constructeurs de véhicules électriques poursuivent l'optimisation du poids pour étendre leur autonomie et se conformer aux normes d'émissions. General Motors intègre plus de 130 pièces imprimées dans la Cadillac Celestiq, incluant le plus grand composant en aluminium fabriqué additivement dans la production automobile[2]Scott Wolff, "Iron-Silicon Powders for EV Motors," Assembly Magazine, assemblymag.com. Les normes Euro 7 européennes accélèrent l'adoption pour les revêtements de disques de frein et les éléments structurels. L'impression 3D basée sur le sable raccourcit les cycles de développement de moules, permettant des conceptions de coulée qui réduisent la masse tout en préservant les objectifs de tolérance. Le besoin de compenser le poids des batteries intensifie les incitations concurrentielles à retirer chaque gramme sur les plateformes de véhicules.

Réductions de coûts du prototypage rapide

Les entreprises rapportent des réductions allant jusqu'à 90 % des délais de prototype et des baisses importantes des coûts par pièce unique, l'impression 3D remplaçant l'usinage pour les itérations de conception en phase précoce. La haute précision dimensionnelle de la stéréolithographie soutient les alternatives de coulée d'investissement à faible coût, tandis que l'optimisation des paramètres de construction basée sur l'IA élève les taux de réussite du premier coup. Les imprimantes SLS de bureau à moins de 3 000 USD élargissent l'accès pour les petits et moyens fournisseurs, comprimant les cycles d'innovation dans les clusters manufacturiers d'Asie-Pacifique.

Outillage de production personnalisé

BMW exploite la fabrication additive par arc-fil pour un outillage sur mesure qui réduit les déchets de matériaux de 70 % et accommode des canaux de refroidissement conformes autrement impossibles avec les techniques soustractives. Les programmes de tuyères de moteur de fusée illustrent les constructions multi-matériaux où les propriétés thermiques et structurelles sont co-optimisées dans une seule pièce. La capacité de produire gabarits, fixations et matrices sur demande réduit drastiquement les coûts d'inventaire et soutient les objectifs de durabilité grâce à la recyclabilité des poudres métalliques. Ces capacités élèvent le TCAC du marché de l'impression 3D automobile de 2,5 points de pourcentage supplémentaires.

Inventaire numérique de pièces de rechange

Les fabricants déployant des inventaires numériques liés au cloud ont réduit le temps de surveillance ingénierie de 98 % et les rebuts de 18 % grâce à des flux de travail automatisés qui déclenchent l'impression seulement quand les capteurs signalent l'usure des composants[3]"Oqton Deployment at Baker Hughes," 3D Systems Application Note, 3dsystems.com. Pendant la crise COVID-19, la production sur demande un atténué les ruptures de chaîne d'approvisionnement, soulignant les avantages de résilience de l'additif. Alors que les entreprises migrent de la maintenance réactive vers la prédictive, l'impression additive abaisse le coût total de possession pour les flottes héritées.

Analyse d'impact des contraintes

| Contrainte | (~) % d'impact sur les prévisions TCAC | Pertinence géographique | Calendrier d'impact |

|---|---|---|---|

| Coût élevé des imprimantes métalliques | -2.4% | Mondial, plus important dans les marchés émergents | Court terme (≤ 2 ans) |

| Lacunes de qualification des matériaux | -1.8% | Secteurs réglementés dans le monde, notamment unérospatiale et médical | Moyen terme (2-4 ans) |

| Systèmes laser énergivores | -1.5% | Régions avec des tarifs énergétiques élevés | Moyen terme (2-4 ans) |

| Préoccupations de sécurité IP | -1.2% | Secteurs défense et unérospatiale mondialement | Long terme (≥ 4 ans |

| Source: Mordor Intelligence | |||

Coût élevé des imprimantes métalliques

Les imprimantes SLS industrielles coûtent entre 12 000 et 33 000 USD, tandis que les poudres métalliques spécialisées coûtent en moyenne 300-600 USD par kg, limitant l'adoption parmi les fournisseurs sensibles aux coûts. La production de poudre atomisée à l'hélium offre la voie la plus durable, mais les dépenses en capital restent importantes. Les analyses de cycle de vie montrent que la fusion par lit de poudre est économique pour les composants de haute complexité, mais le capital initial décourage toujours le déploiement large. Les processus de filament métallique à moindre coût atténuent les barrières d'entrée mais ajoutent une complexité de post-traitement, réduisant le TCAC du marché de l'impression 3D automobile de 2,4 points de pourcentage

Lacunes de qualification des matériaux

Les industries critiques pour la sécurité exigent des jeux de données certifiés pour les alliages spécifiques à l'additif, ce qui prend 3-5 ans par matériau. Les bases de données incomplètes de propriétés mécaniques retardent l'approbation de conception, surtout dans les applications unérospatiales, médicales et automobiles. Les consortiums académiques et les organismes de normalisation accélèrent l'harmonisation des protocoles de test, mais l'arriéré de qualification freine l'adoption de 1,8 point de pourcentage.

Analyse des segments

Par type de technologie : domination FDM défié par l'innovation SLS

Le FDM un représenté 38,32 % de la part du marché de l'impression 3D automobile en 2024, grâce aux faibles coûts système et à la large sélection de matériaux. Le SLS devrait croître à un TCAC de 18,53 % jusqu'en 2030 alors que les systèmes à lit de poudre de bureau à moins de 3 000 USD démocratisent l'impression haute performance de nylon et composites. Les avancées en photopolymérisation à l'échelle nanométrique ont poussé la résolution de stéréolithographie à 100 nm à 100 µm par seconde, étendant son usage aux applications microfluidiques et optiques. Le traitement numérique de la lumière (DLP) soutient de plus en plus les modèles de bijouterie et dentaires, tandis que la fusion par faisceau d'électrons sert les pièces en titane unérospatiales. La taille du marché de l'impression 3D automobile pour les pièces basées SLS devrait s'étendre fortement alors que les constructeurs VE adoptent les engrenages en nylon durables et les composants sous capot.

La fabrication hybride qui mélange techniques additives et soustractives gagne du terrain. Les parcours d'outil FDM intègrent le renforcement de fibre continue, améliorant la résistance à la traction sans opérations secondaires. L'impression volumétrique holographique démontre des gains de vitesse jusqu'à 20 fois en durcissant des couches entières simultanément, promettant pour les intérieurs automobiles à haut volume. Les améliorations continues du logiciel de simulation de processus réduisent les itérations d'essai, assurant que le FDM conserve sa pertinence même alors que la base installée SLS augmente.

Note: Parts des segments de tous les segments individuels disponibles à l'achat du rapport

Par type de composant : croissance logicielle dépasse l'expansion matérielle

Le matériel un capturé 57,32 % des revenus 2024, englobant imprimantes, stations de post-traitement et scanners. Cependant, le logiciel s'étend à un TCAC de 18,78 % alors que les algorithmes d'apprentissage automatique réduisent les taux de défaut et orchestrent les flottes multi-usines[4]"AI-Driven Process Optimization in Polymer Printing," EOS GmbH, eos.info. Les plateformes d'opérations manufacturières déployées chez Baker Hughes ont réduit le temps de surveillance de 98 % et les rebuts de 18 %. Les bureaux de services prospèrent quand les constructeurs automobiles externalisent les matériaux spécialisés ou les petites séries de production qui ne justifient pas les dépenses en capital.

Les moteurs de paramètres de construction pilotés par l'IA réduisent la main-d'œuvre d'ingénierie de 80 %, contribuant à une part logicielle croissante dans le marché de l'impression 3D automobile. Les suites de collaboration basées navigateur permettent les itérations de conception à travers les continents, permettant l'ingénierie simultanée et la mise en production rapide. Alors que la connectivité cloud s'étend, les revenus d'abonnement offrent aux fournisseurs une rente à haute marge, déplaçant l'équilibre concurrentiel des machines vers les écosystèmes numériques

Par type de matériau : l'impression métallique accélère malgré le leadership polymère

Les polymères ont maintenu une part de 47,65 % du chiffre d'affaires total en 2024, soutenus par les résines biocompatibles et les composites haute température pour applications sous capot. Néanmoins, l'impression métallique croît à un TCAC de 19,67 % jusqu'en 2030, propulsée par la poudre fer-silicium pour moteurs VE et les alliages aluminium-scandium pour pièces structurelles. La taille du marché de l'impression 3D automobile pour les composants métalliques devrait dépasser 4 milliards USD d'ici la fin de la décennie.

Les taux de réutilisation de poudre dépassent 85 % dans les processus de fusion sélective par laser, réduisant les frais généraux de matériaux et l'impact environnemental. Les formulations céramiques adressent les exigences de barrière thermique pour les boîtiers de turbocompresseurs, tandis que les composites renforcés fibre de carbone diminuent la masse véhicule sans métaux exotiques. La R&D soutenue en polymères recyclés et matières premières bio-basées aligne la fabrication additive avec les objectifs d'économie circulaire.

Note: Parts des segments de tous les segments individuels disponibles à l'achat du rapport

Par type d'application : la poussée de production transforme la dynamique industrielle

Le prototypage un commandé 43,87 % des revenus en 2024, pourtant les pièces de production croissent le plus rapidement à un TCAC de 26,43 % alors que les principes de conception pour additif mûrissent. La taille du marché de l'impression 3D automobile pour les pièces de série devrait égaler le prototypage d'ici 2028. L'outillage et les fixations bénéficient du refroidissement conforme, réalisant des réductions de temps de cycle de 30 %. L'engagement de 1 milliard USD de GE Aerospace envers la capacité additive domestique souligne le passage vers la production d'utilisation finale.

Les implants crâniens en PEEK de grade médical, approuvés par la FDA, exemplifient les composants haute valeur spécifiques au patient produits sur imprimantes industrielles. Les équipementiers automobiles intègrent maintenant les supports, conduits et garnitures intérieures fabriqués additivement directement dans les lignes d'assemblage, réduisant les nombres de pièces et accélérant la personnalisation véhicule. Alors que les barrières de certification diminuent, l'impression de pièces de rechange remodelera les chaînes d'approvisionnement après-vente pour les modèles hérités.

Analyse géographique

L'Amérique du Nord mène le marché de l'impression 3D automobile avec une part de 38,63 % en 2024, soutenue par les chaînes d'approvisionnement dominantes unérospatiales et VE des États-Unis. L'investissement de 1 milliard USD de GE Aerospace dans les installations additives signale une confiance à long terme dans la production domestique. Les initiatives de relocalisation combinées avec l'Inflation Reduction Act incitent la fabrication localisée, accélérant les installations d'imprimantes à travers les niveaux automobiles. Le Canada et le Mexique contribuent par les composants de camions légers et moules de coulée unérospatiales, exploitant les cadres commerciaux transfrontaliers.

L'Asie-Pacifique est la région à croissance la plus rapide avec un TCAC de 19,47 % jusqu'en 2030, propulsée par la numérisation manufacturière chinoise et les startups de bioimpression émergentes indiennes. Les plans quinquennaux chinois désignent la fabrication additive comme pilier stratégique, stimulant la croissance d'installation à travers les hubs automobiles et usines de batteries. La collaboration indienne entre EOS et Godrej accélère les applications unérospatiales, tandis que les centres R&D public-privé favorisent le développement des compétences. Le Japon et la Corée du Sud poussent l'innovation matériaux, développant des polymères résistants à la chaleur adaptés aux groupes motopropulseurs hybrides-électriques. Les clusters électroniques sud-est asiatiques adoptent l'impression 3D pour l'outillage, aidés par les incitations fiscales gouvernementales.

L'Europe détient une part significative, ancrée par l'Allemagne où la majorité des fabricants déploient des processus additifs. La région investit 30,6 % du chiffre d'affaires des entreprises AM de retour en R&D, renforçant le leadership dans les exportations d'imprimantes métalliques. La France et l'Italie étendent l'impression composite pour supercars, tandis que la Scandinavie explore les polymères bio-basés pour intérieurs véhicules. L'alignement réglementaire à travers les normes ISO/ASTM soutient la qualification transfrontalière de pièces imprimées, lissant les flux de chaîne d'approvisionnement. Les régions émergentes en Amérique du Sud et au Moyen-Orient poursuivent la diversification ; l'Arabie Saoudite équipe les PME avec imprimantes d'entrée de gamme pour diminuer la consommation énergétique dans la fabrication métallique. Le Brésil pilote des hubs de réparation additifs pour machines agricoles, démontrant la portée de la technologie au-delà des économies à revenu élevé.

Paysage concurrentiel

Le marché de l'impression 3D automobile affiche une fragmentation modérée. Les principaux acteurs contrôlent collectivement une part significative, pourtant la consolidation s'accélère. Stratasys un renforcé son bilan via une injection de capitaux propres de 120 millions USD de Fortissimo Capital pour financer les acquisitions et la R&D de systèmes polymères. Nano Dimension un dépensé 179,3 millions USD pour acheter Desktop Metal et 116 millions USD pour acquérir Markforged, formant un groupe de 200 millions USD de revenus avec capacités polymères, métalliques et électroniques. L'entité combinée rationalise les portefeuilles qui se chevauchent pour capturer dans le logiciel et la production de poudre.

La différenciation logicielle est un champ de bataille qui s'intensifie. La plateforme Oqton de 3D Systems un sécurisé de grandes victoires industrielles après avoir livré des réductions de temps de surveillance de 98 % chez Baker Hughes. EOS intègre l'IA dans sa flotte d'imprimantes, réduisant les itérations de configuration de paramètres de 80 %. HP s'associe à Materialise pour intégrer des jeux de données propriétaires dans les chaînes d'outils cloud, favorisant le contrôle de processus en boucle fermée.

Les perturbateurs de niche ciblent les systèmes SLS de bureau et à résine. L'acquisition de Micronics par Formlabs accélère les unités à lit de poudre sous 10 000 USD, étendant le marché de l'impression 3D automobile dans les studios de design et garages de service. Les constructeurs de machines hybrides combinent additif et fraisage cinq axes pour atteindre des finitions de surface rivalisant le CNC à temps de cycle réduits. Les dépôts de brevets se concentrent sur les têtes d'impression multi-matériaux et géométries de treillis générées par IA, positionnant les innovateurs pour licencier les technologies de base aux équipementiers automobiles cherchant l'échelle de production de masse.

Leaders de l'industrie de l'impression 3D automobile

-

Stratasys Ltd

-

3D Systems Corporation

-

EOS GmbH

-

HP Inc.

-

Materialise NV

- *Avis de non-responsabilité : les principaux acteurs sont triés sans ordre particulier

Développements récents de l'industrie

- Juin 2025 : General Motors un confirmé que la Cadillac Celestiq entrera en production en série limitée avec plus de 130 pièces fabriquées additivement, incluant le plus grand composant structural en aluminium imprimé 3D de l'industrie, solidifiant le rôle de l'AM dans la construction de carrosserie de véhicules de luxe.

- Avril 2025 : Nano Dimension un finalisé son acquisition de Markforged pour 116 millions USD, renforçant les capacités métalliques et composites tout en consolidant le marché de la fabrication additive.

- Mars 2024 : HP un publié HP 3D HR PA 12 S, un matériau nylon avec un taux de réutilisation de 85 % conçu pour des pièces d'intérieur de voiture durables et légères, soutenant les objectifs de durabilité des constructeurs automobiles.

Portée du rapport mondial sur le marché de l'impression 3D automobile

L'impression 3D est alternativement connue sous le nom de fabrication additive, qui est le processus de création d'un objet tridimensionnel couche par couche à l'aide de la conception assistée par ordinateur (CAO). Dans l'industrie automobile, l'impression 3D fabrique des pièces automobiles personnalisées pour raccourcir les délais d'exécution, réduire les déchets de matériaux, diminuer les coûts de fabrication, améliorer le taux de production et raccourcir les temps globaux pour le prototypage rapide de pièces automobiles.

Le marché de l'impression 3D automobile est segmenté par type de technologie, type de composant, type de matériau, type d'application et géographie. Basé sur le type de technologie, le marché est segmenté comme frittage sélectif par laser (SLS), stéréolithographie (SLA), traitement numérique de la lumière (DLP), fusion par faisceau électronique (EBM), fusion sélective par laser (SLM), et modélisation par dépôt de filament fondu (FDM). Par type de composant, le marché est segmenté comme matériel, logiciel et service. Par type de matériau, le marché est ségrégé en métal, polymère et céramique. Par type d'application, le marché est segmenté comme production et prototypage/R&D. Par géographie, le marché est observé comme Amérique du Nord, Europe, Asie-Pacifique et reste du monde.

Le rapport offre la taille du marché et les prévisions pour le marché de l'impression 3D automobile en valeur (milliards USD) pour tous les segments ci-dessus.

| Frittage sélectif par laser (SLS) |

| Stéréolithographie (SLA) |

| Traitement numérique de la lumière (DLP) |

| Fusion par faisceau d'électrons (EBM) |

| Fusion sélective par laser (SLM) |

| Modélisation par dépôt de filament fondu (FDM) |

| Matériel |

| Logiciel |

| Service |

| Métal |

| Polymère |

| Céramique |

| Composite |

| Production |

| Prototypage |

| Outillage et fixations |

| Pièces de rechange / MRO |

| Amérique du Nord | États-Unis |

| Canada | |

| Reste de l'Amérique du Nord | |

| Amérique du Sud | Brésil |

| Argentine | |

| Reste de l'Amérique du Sud | |

| Europe | Allemagne |

| Royaume-Uni | |

| France | |

| Italie | |

| Espagne | |

| Russie | |

| Reste de l'Europe | |

| Asie-Pacifique | Chine |

| Japon | |

| Inde | |

| Corée du Sud | |

| Reste de l'Asie-Pacifique | |

| Moyen-Orient et Afrique | Émirats arabes unis |

| Arabie Saoudite | |

| Afrique du Sud | |

| Égypte | |

| Reste du Moyen-Orient et Afrique |

| Par type de technologie | Frittage sélectif par laser (SLS) | |

| Stéréolithographie (SLA) | ||

| Traitement numérique de la lumière (DLP) | ||

| Fusion par faisceau d'électrons (EBM) | ||

| Fusion sélective par laser (SLM) | ||

| Modélisation par dépôt de filament fondu (FDM) | ||

| Par type de composant | Matériel | |

| Logiciel | ||

| Service | ||

| Par type de matériau | Métal | |

| Polymère | ||

| Céramique | ||

| Composite | ||

| Par type d'application | Production | |

| Prototypage | ||

| Outillage et fixations | ||

| Pièces de rechange / MRO | ||

| Géographie | Amérique du Nord | États-Unis |

| Canada | ||

| Reste de l'Amérique du Nord | ||

| Amérique du Sud | Brésil | |

| Argentine | ||

| Reste de l'Amérique du Sud | ||

| Europe | Allemagne | |

| Royaume-Uni | ||

| France | ||

| Italie | ||

| Espagne | ||

| Russie | ||

| Reste de l'Europe | ||

| Asie-Pacifique | Chine | |

| Japon | ||

| Inde | ||

| Corée du Sud | ||

| Reste de l'Asie-Pacifique | ||

| Moyen-Orient et Afrique | Émirats arabes unis | |

| Arabie Saoudite | ||

| Afrique du Sud | ||

| Égypte | ||

| Reste du Moyen-Orient et Afrique | ||

Questions clés répondues dans le rapport

Quelle est la taille actuelle du marché de l'impression 3D automobile ?

Le marché est évalué à 5,91 milliards USD en 2025 et devrait croître à 12,54 milliards USD d'ici 2030 avec un TCAC de 16,25 %.

Quelle technologie mène le marché de l'impression 3D automobile ?

La modélisation par dépôt de filament fondu mène avec une part de marché de 38,25 % en 2024, bien que le frittage sélectif par laser croisse le plus rapidement avec un TCAC de 18,53 %.

Comment les plateformes logicielles façonnent-elles l'industrie de l'impression 3D automobile ?

Les logiciels d'opérations manufacturières activés par IA peuvent réduire le temps de surveillance de 98 % et les rebuts de 18 %, faisant du logiciel le segment de composant à croissance la plus rapide avec un TCAC de 18,78 %.

Quelles contraintes limitent une adoption plus large de l'impression 3D métallique dans les applications automobiles ?

Les coûts élevés d'imprimantes et de poudres, les cycles longs de qualification des matériaux et les systèmes laser énergivores réduisent collectivement le TCAC prévu.

Quelles entreprises conduisent la consolidation dans le marché de l'impression 3D automobile ?

Nano Dimension, Stratasys, GE Aerospace et Formlabs mènent les acquisitions et investissements stratégiques qui remodèlent la dynamique concurrentielle.

Dernière mise à jour de la page le: