Marktgröße und Marktanteil für Formmassen und Pressmassen

Marktanalyse für Formmassen und Pressmassen von Mordor Intelligence

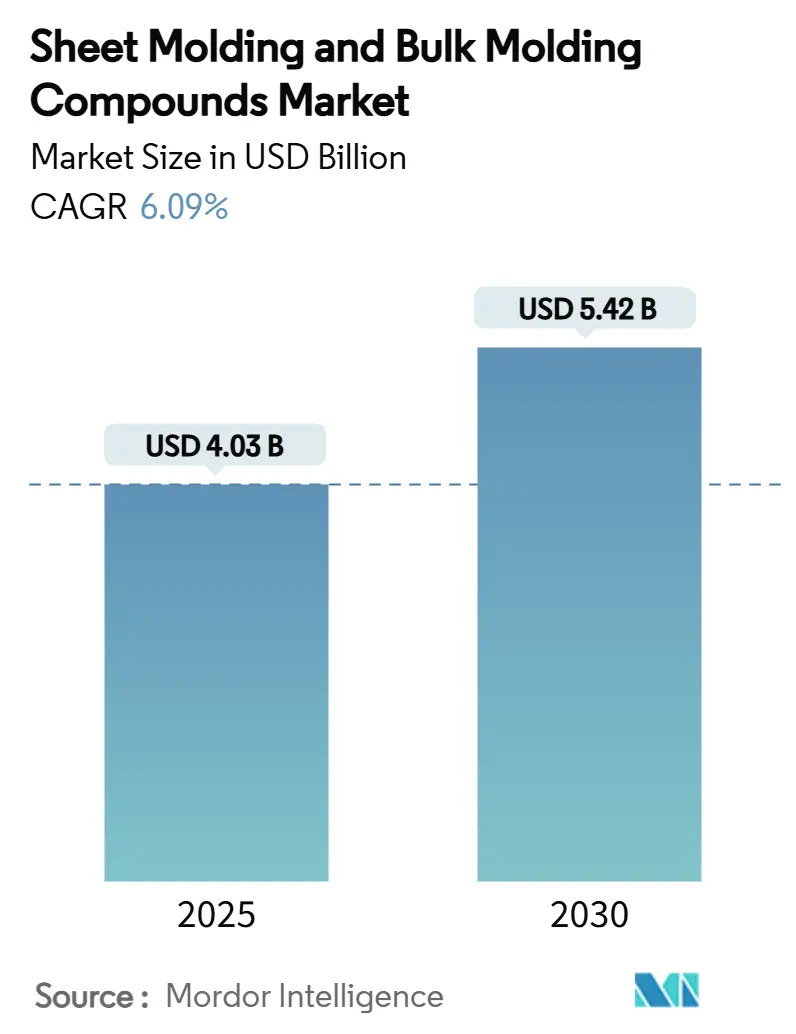

Die Marktgröße für Formmassen und Pressmassen wird auf 4,03 Milliarden USD im Jahr 2025 geschätzt und soll 5,42 Milliarden USD bis 2030 erreichen, bei einer CAGR von 6,09% während des Prognosezeitraums (2025-2030). Anhaltende Nachfrage nach leichtgewichtigen Strukturteilen in Elektrofahrzeugen, niedrige Ausschussraten beim Pressformverfahren und verbesserte Harzchemien sorgen dafür, dass Kapital weiterhin in neue Kapazitäten fließt. Kostensenkungen pro Teil, insbesondere bei komplexen Geometrien, die früher auf mehrstufiges Stanzen angewiesen waren, beschleunigen den Ersatz von Metallstanzteilen durch pressgeformte Verbundwerkstoffe in Automobil- und Elektrikanwendungen. Erstausrüster spezifizieren nun fortschrittliche Formmassen mit Class-A-Oberflächen, die den direkten Außeneinsatz ermöglichen und sekundäre Lackierschritte eliminieren, die einst die Adoption begrenzten. Asien-Pazifik behält die Kostenführerschaft bei hochfließfähigen, niedrigdichten Formmassen, während europäische Vorschriften zu Styrolemissionen epoxidbasierte Alternativen vorantreiben.

Wichtige Erkenntnisse des Berichts

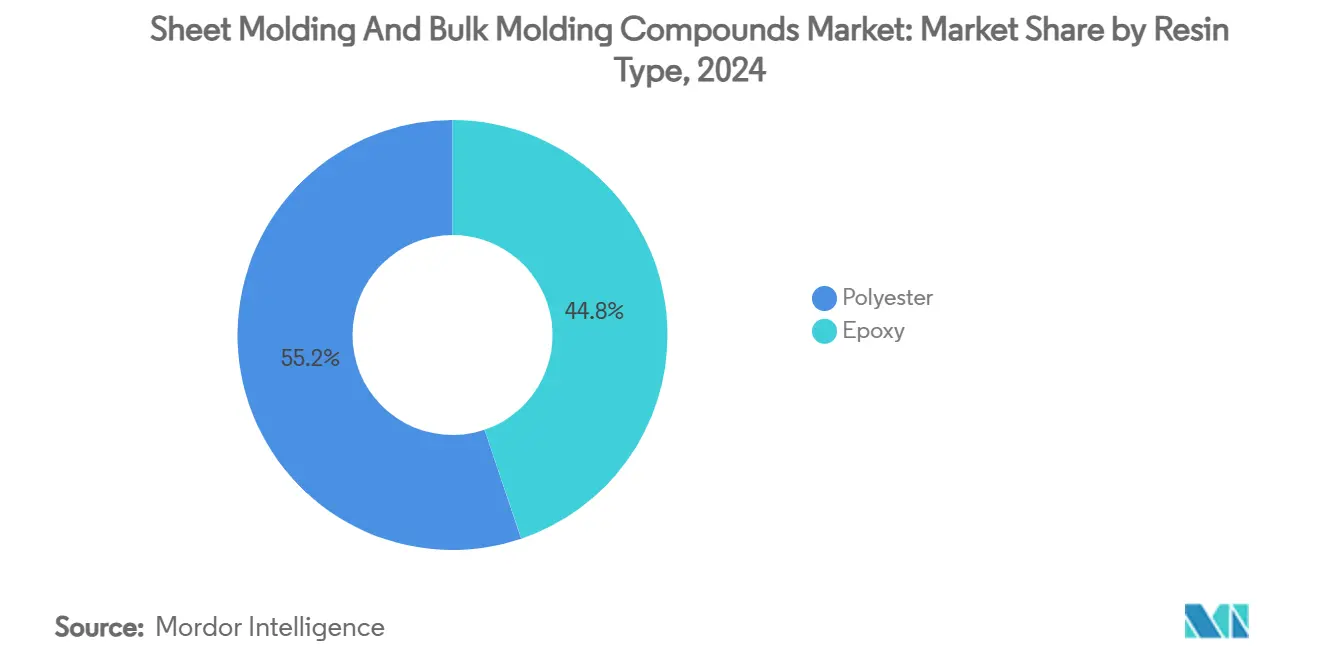

- Nach Harztyp behielt Polyester 55,19% des Marktanteils für Formmassen und Pressmassen im Jahr 2024; Epoxid soll mit 6,92% CAGR bis 2030 expandieren.

- Nach Fasertyp führte Glasfaser mit 80,22% Anteil an der Marktgröße für Formmassen und Pressmassen im Jahr 2024; Kohlenstofffaser zeigt die schnellste CAGR von 7,06% bis 2030.

- Nach Herstellungsverfahren kommandierte Pressmoldung 73,62% des Umsatzes 2024, während Harztransfermoldung mit 6,66% CAGR über 2025-2030 wachsen soll.

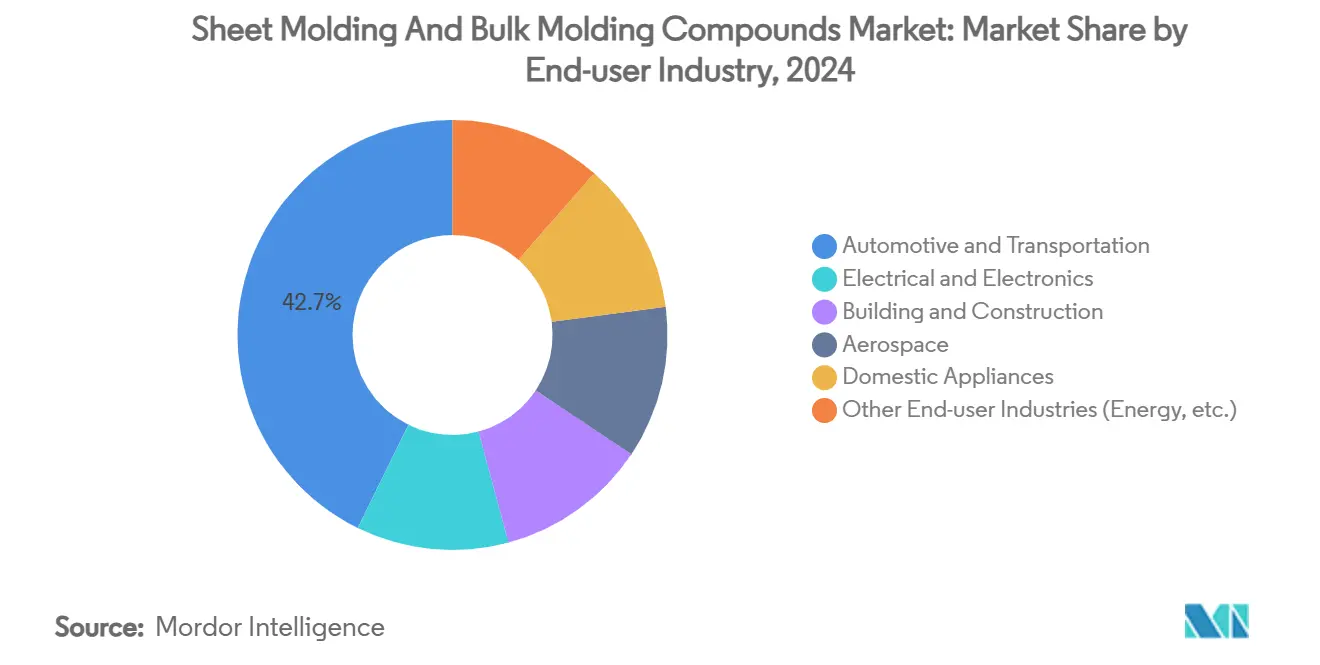

- Nach Endverbraucherindustrie hielt Automobil und Transport 42,74% Anteil an der Marktgröße für Formmassen und Pressmassen im Jahr 2024 und schreitet mit 7,14% CAGR voran.

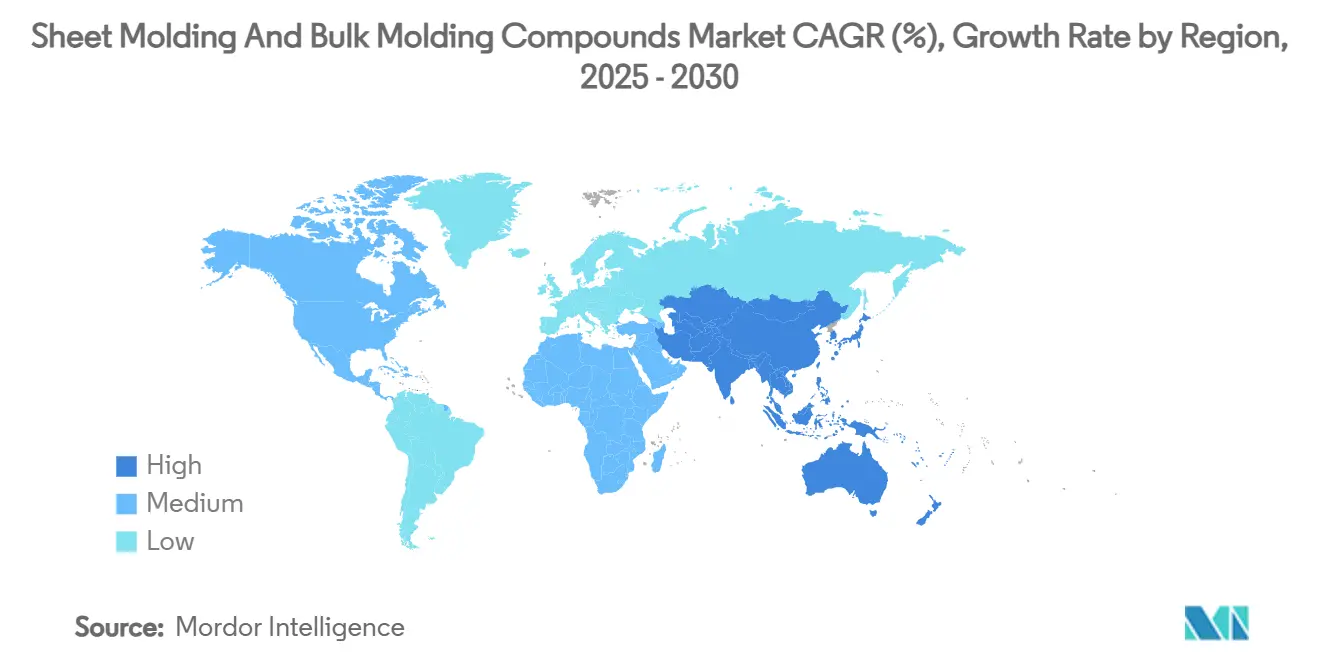

- Nach Geografie eroberte Asien-Pazifik 48,54% des Umsatzes im Jahr 2024 und soll mit 6,45% CAGR bis 2030 expandieren.

Globale Trends und Erkenntnisse zum Markt für Formmassen und Pressmassen

Analyse der Treiber-Auswirkungen

| Treiber | (~) % Auswirkung auf CAGR-Prognose | Geografische Relevanz | Auswirkungszeitrahmen |

|---|---|---|---|

| Leichtbauinitiative von Elektro- und Hybridfahrzeug-OEMs | +1.8% | Global mit APAC und Nordamerika führend | Mittelfristig (2-4 Jahre) |

| Schnelle Kapazitätserweiterungen in Elektrik- und Elektronik-Formzentren | +1.2% | Hauptsächlich APAC mit Übertragung nach Nordamerika | Kurzfristig (≤ 2 Jahre) |

| Kosteneffektive Hochvolumen-Pressmoldung | +1.0% | Global | Langfristig (≥ 4 Jahre) |

| Hochfließende, niedrigdichte Formmassen für Class-A-Panele | +0.9% | Nordamerika und EU, Ausweitung nach APAC | Mittelfristig (2-4 Jahre) |

| Integration von In-Form-Elektronik für intelligente Panele | +0.7% | Global mit früher Adoption in Premium-Segmenten | Langfristig (≥ 4 Jahre) |

| Quelle: Mordor Intelligence | |||

Leichtbauinitiative von Elektrofahrzeug- und Hybridfahrzeug-OEMs

Elektromodelle bewegen große Batteriepakete, daher verlängert jedes eingesparte Kilogramm die Reichweite. Automobilhersteller überarbeiten deshalb Verschlüsse, Karosserieteile und Batteriegehäuse mit fortschrittlichen Formmassen, die das Teilgewicht um bis zu 40% gegenüber vergleichbaren Aluminiumkonstruktionen reduzieren, während sie Crash-Last-Pfaden und Wärmeabschirmungsanforderungen genügen[1]Automotive Manufacturing Solutions, "Lightweight SMC Achieves Weight Savings in EV Battery Covers," automotivemanufacturingsolutions.com. Tesla, General Motors und führende chinesische Marken haben öffentlich Mehrteil-Konsolidierungsstrategien skizziert, die einstufige Pressmoldung bevorzugen und Schweißvorgänge sowie Linientaktzeit reduzieren. Marktteilnehmer für Formmassen und Pressmassen profitieren, wenn diese Programme von der Pilotphase zur Vollserienproduktion skalieren.

Schnelle Kapazitätserweiterungen in Elektrik- und Elektronikkomponenten-Formzentren

APAC-Elektronikcluster in China, Vietnam und Malaysia installieren weiterhin Hochtonnagenpressen mit automatisierter Materialdosierung und Infrarot-Aushärtungssteuerung. Die Co-Lokalisierung von Compound-Herstellern, Formern und Endgeräte-Assemblern verkürzt Lieferketten und hilft Herstellern, strenge Maßtoleranzen zu erfüllen, die für Steckergehäuse und Motorisolationssysteme erforderlich sind. Regierungsprogramme in China, die Selbstversorgung mit Hochleistungspolymeren anstreben, verstärken diesen Ausbau und positionieren die Region zur Unterstützung globaler Nachfragespitzen.

Kosteneffektive Hochvolumen-Pressmoldung versus Metallstanzen

Bei Jahresvolumen über 50.000 Teile und komplexen Geometrien zeigen Kostenmodelle, dass Pressmoldung mehrstufiges Stanzen übertrifft, indem sekundäres Fügen, Punktschweißen und Korrosionsschutzschritte eliminiert werden. Größere Faservolumenanteile verbessern die Steifigkeit und ermöglichen dünnere Wandstärken ohne Einbußen bei der mechanischen Festigkeit. Werkzeugwartung für Stanzwerkzeuge ist über Programmlebensdauer-Kennzahlen höher als für passende Metallpressformen, was Gesamtbetriebskostenkalkulationen zugunsten von Verbundwerkstoffen kippt.

Hochfließende, niedrigdichte Formmassen ermöglichen Class-A-Karosserieteile

Gelcoat-bereite Formmassen-Formulierungen liefern nun Glanz und Oberflächenebenheit vergleichbar mit lackiertem Stahl. Die Einarbeitung schrumpfungskontrollierter Additive und optimierter Faserorientierung ermöglicht komplizierte Styling-Details bei Beibehaltung der Maßgenauigkeit. Automobilaußenverschlüsse, die einst Lackieranlagen erforderten, verlassen die Presse in der Endfarbe und befreien OEMs von flüchtigen organischen Verbindungsemissionen im Zusammenhang mit lösemittelbasierten Beschichtungen.

Analyse der Hemmnis-Auswirkungen

| Hemmnis | (~) % Auswirkung auf CAGR-Prognose | Geografische Relevanz | Auswirkungszeitrahmen |

|---|---|---|---|

| Styrol- und Glasfaser-Preisvolatilität | -1.4% | Global, höheres Risiko in kostensensiblen Märkten | Kurzfristig (≤ 2 Jahre) |

| Technische Thermoplaste ersetzen SMC in Batteriekästen | -0.8% | Nordamerika und EU, weltweite Ausbreitung | Mittelfristig (2-4 Jahre) |

| End-of-Life-Recyclinghürden für Duroplaste | -0.6% | EU und Nordamerika mit regulatorischer Ausweitung | Langfristig (≥ 4 Jahre) |

| Quelle: Mordor Intelligence | |||

Styrol- und Glasfaser-Preisvolatilität

Styrolmonomer handelt in engen Zyklen und reagiert auf Benzol-Feedstock-Schwankungen und Versandbeschränkungen. Jede 100 USD pro Tonne Änderung bei Styrol kaskadiert in die Harzpreisgestaltung und drückt die Margen für kleine Formmassen-Hersteller, die keine langfristigen Lieferverträge haben. Gleichzeitige Glasfaser-Zuschläge behindern zusätzlich die Preisstabilität, da der Glasfasergehalt bei vielen Strukturqualitäten 65 Gew.-% erreicht.

Technische Thermoplaste ersetzen SMC in Batteriekästen

Einige Batterieentwickler wenden sich glasfaserverstärkten Polypropylen- oder PA6-Systemen zu, die über Spritzguss geliefert werden. Diese thermoplastischen Gehäuse erfüllen Flammschutz- und dielektrische Anforderungen bei gleichzeitiger Recycelbarkeit und entsprechen der Kreislaufwirtschaftssprache, die nun Standard in Lieferanten-RFQs ist. Für bestimmte Packformate gleichen Zykluszeit-Vorteile beim Spritzguss die höheren Harzkosten aus und stellen eine Wettbewerbsbedrohung für traditionelle duroplastische SMC dar.

Segmentanalyse

Nach Harztyp: Polyester-Dominanz steht vor Epoxid-Herausforderung

Polyesterharz hielt 55,19% des Marktanteils für Formmassen und Pressmassen im Jahr 2024 dank niedriger Kosten, breiter Lieferantenbasis und auf Legacy-Presslinien abgestimmter Aushärtungskinetik. Das Segment profitiert weiterhin von der Automobilnachfrage nach Motorhaubenabdeckungen und strukturellen Innenklammern. Gleichzeitig verzeichnen Epoxidqualitäten eine 6,92% CAGR bis 2030, angetrieben von reduziertem Gehalt an flüchtigen organischen Verbindungen und erhöhter Hitzebeständigkeit, die Elektroantrieb-Designer anspricht. Das von Evonik geleitete Programm für glasfaserverstärkte Epoxid-Batteriegehäuse validierte Gewichtsreduzierungen von annähernd 10% bei Aufrechterhaltung der Crash-Kraft-Schwellenwerte, die für Fahrzeughomologation kritisch sind. Während Epoxidsysteme reifen, könnten hybride Aufbauten entstehen, die Polyesterhäute mit Epoxidkernen verbinden, um Wirtschaftlichkeit und Festigkeit auszubalancieren.

Nach Fasertyp: Glasfaser-Vormachtstellung mit Kohlenstofffaser-Innovation

Glasfaser behielt 80,22% des Umsatzes 2024 aufgrund günstiger Kosten-Leistung und ausgezeichneter dielektrischer Festigkeit für Elektrikteile. Kontinuierliche Ofenerweiterungen bei großen Glasfaserherstellern stabilisieren die Versorgung und unterstützen Hochvolumen-Automobilmarkteinführungen in Asien-Pazifik und Nordamerika[2]CompositesWorld, "Glass Fiber-Reinforced Epoxy SMC for Battery Housings," compositesworld.com . Kohlenstofffaser-Formmassen, mit 7,06% CAGR, gewinnen Schwung bei Luftfahrt-Sekundärstrukturen und Premium-Sportwagen, wo Leergewichtziele Rohmaterial-Prämien überwiegen. Prozesssimulationstools, die Faserorientierung kartieren, verkürzen nun Entwicklungszyklen, liefern vorhersagbare mechanische Leistung und senken Ausschussraten. Hybridisierte Fasermatten, die Glas- und Kohlenstofflagen abwechseln, helfen Designern, mittlere Kostenziele zu erreichen, ohne Steifigkeit zu kompromittieren.

Nach Herstellungsverfahren: Pressmoldung-Effizienz treibt Adoption

Pressmoldung produzierte 73,62% der 2024er Teile nach Wert, zurückzuführen auf stetige Pressenverbesserungen, schnelle Charge-Platzierungs-Robotik und engere Formtemperatursteuerung. Integrierte Datenprotokollierung ermöglicht Echtzeit-Aushärtungsprofil-Optimierung und treibt die Gesamtanlagenefektivität über 85%. Harztransfermoldung wächst mit 6,66% CAGR, angetrieben von Interesse an dickeren Strukturabschnitten wie LKW-Dächern, die von einstellbaren Harzinjektionsfronten und eingebetteten Strukturschäumen profitieren. Die mit Harztransfermoldung verbundene Marktgröße für Formmassen und Pressmassen steigt daher, da Hersteller höhere Faservolumen und Premium-Oberflächengestaltung suchen.

Nach Endverbraucherindustrie: Automobil-Führerschaft treibt Marktentwicklung

Automobil und Transport hielten 42,74% Anteil im Jahr 2024 und führten das Wachstum mit 7,14% CAGR, was beschleunigte Elektrofahrzeug-Plattform-Refresh-Zyklen widerspiegelt. Einteilige Heckklappen, Pickup-Kästen und Batterieabdeckungen reduzieren Schweißpunkte und verbessern Korrosionsbeständigkeit gegenüber Stahl und ziehen sowohl etablierte Automobilhersteller als auch Start-ups an. Elektrik und Elektronik folgen, unterstützt von Miniaturisierungstrends, die dünnwandige flammschutzgehäuse erfordern. Bau und Konstruktion nutzen SMC für korrosionsbeständige Brückenbeläge und Versorgungsgehäuse, während die Luftfahrt kohlenstofffaserverstärkte Qualitäten für Verkleidungen und Innenmonumente verwendet, wo Feuer-Rauch-Toxizitäts-Konformität obligatorisch ist.

Notiz: Segmentanteile aller einzelnen Segmente verfügbar beim Berichtkauf

Geografieanalyse

Asien-Pazifik behält den Kostenvorteil, der seinen 48,54%-Anteil im Jahr 2024 untermauert. Intensivierende heimische EV-Produktion, steigende Mittelschicht-Geräte-Konsumption und Regierungsanreize für Verbundbauteil-Lokalisierung halten Pressen nahe der Kapazitätsgrenze am Laufen. Mit geschätztem Nachfragewachstum, das sich in eine regionale CAGR von 6,45% übersetzt, verschiebt sich der Markt für Formmassen und Pressmassen weiterhin zu asiatischen Wertschöpfungsketten.

Nordamerika steht an zweiter Stelle im regionalen Umsatz. Frühe Elektro-Pickup-Markteinführungen erfordern große Strukturabdeckungen, und Luftfahrtprogramme verbrauchen hochmodulare Kohlenstoff-Formmassen für Sekundärstrukturen. Bundespolitik, die Onshore-Batteriefabriken finanziert, ermutigt neue Verbund-Batteriekasten-Linien und hebt lokalen Compound-Verbrauch.

Europa hält strenge Umweltregeln aufrecht, die die Adoption von niedrig-styrol Formmassen-Systemen und Epoxid-Innovationen anspornen. Automobilhersteller-Roadmaps, die Verbrennungsmotoren zwischen 2030 und 2035 auslaufen lassen, erweitern die Nachfrage nach leichtgewichtigen Verbundwerkstoffen. Währenddessen unterstützt eine robuste Chemieindustrie-Infrastruktur spezialisierte Harzzusätze, die mechanische Leistung steigern und Formlebensdauer verlängern.

Wettbewerbslandschaft

Der Markt für Formmassen und Pressmassen bleibt mäßig fragmentiert. AOC, POLYNT SPA und Core Molding Technologies nutzen globale Produktionsnetzwerke und langfristige Tier-1-Verträge zur Verankerung von Anteilen. Regionale Herausforderer in China und Indien differenzieren sich über Preis und Logistik und bedienen lokalisierte Nachfrage mit kürzeren Lieferzeiten. Technologieführerschaft, nicht Kapazität, definiert Wettbewerbsvorteile: AOC führte niedrig-styrol Harzqualitäten ein, die EU-Arbeiterbelastungsgrenzen erfüllen, während Core Molding Technologies Sensorfolien während der Formung integriert, um Betriebsdehnungen zu überwachen.

Epoxidbasierte Formmassen stellen die schnellste Arena für Differenzierung dar. Patente rund um Zähigkeitschemien, Aushärtungszyklusreduzierung und Füller-Matrix-Kopplung dominieren jüngste Anmeldungen und signalisieren einen Schwenk von kostenbetriebener zu leistungsgesteuerter Konkurrenz. Anbieter kooperieren auch mit Pressenherstellern zur Integration geschlossener Temperaturregelung, wodurch Ausschuss reduziert und Durchsatz erhöht wird.

White-Space existiert bei nachhaltigen Harzsystemen. Start-ups blicken zu biobasierten ungesättigten Polyester-Vorstufen und recycelbaren duroplastischen Architekturen, um 2030er Kreislaufwirtschaftsziele zu erfüllen. Strategische Allianzen zwischen Harzspezialisten, Faserproduzenten und Tier-1-Formern werden wahrscheinlich Wissen konsolidieren und Kommerzialisierung beschleunigen.

Branchenführer für Formmassen und Pressmassen

-

Continental Structural Plastics (Teijin)

-

Polynt-Reichhold

-

IDI Composites International

-

Menzolit

-

Polytec Group

- *Haftungsausschluss: Hauptakteure in keiner bestimmten Reihenfolge sortiert

Jüngste Branchenentwicklungen

- November 2024: IDI Composites International hat seinen neuen globalen Hauptsitz und die hochmoderne Fertigungsanlage in Noblesville, Indiana, enthüllt. Die 120.000 Quadratfuß große Anlage beherbergt IDIs Unternehmensbüros sowie Fertigungseinheiten für Formmassen (SMC) und Pressmassen (BMC).

- Dezember 2023: Um der steigenden Nachfrage in den Transport- und Elektrik-/Elektronikbereichen gerecht zu werden, hat National Manufacturing Group eine strategische Allianz mit Laval geschmiedet, einem weltweiten Marktführer bei Verbundwerkstoffen. Diese Zusammenarbeit soll die Produktion und den Vertrieb von sowohl Formmassen als auch Pressmassen stärken.

Globaler Marktberichtsumfang für Formmassen und Pressmassen

Der globale Marktbericht für Formmassen und Pressmassen umfasst:

| Polyester |

| Epoxid |

| Glasfaser |

| Kohlenstofffaser |

| Pressmoldung |

| Spritz-/Transfer-Molding |

| Harztransfermoldung (RTM) |

| Pultrusion |

| Automobil und Transport |

| Elektrik und Elektronik |

| Bau und Konstruktion |

| Luftfahrt |

| Haushaltsgeräte |

| Andere Endverbrauchsindustrien (Energie, etc.) |

| Asien-Pazifik | China |

| Japan | |

| Indien | |

| Südkorea | |

| ASEAN-Länder | |

| Übriges Asien-Pazifik | |

| Nordamerika | Vereinigte Staaten |

| Kanada | |

| Mexiko | |

| Europa | Deutschland |

| Vereinigtes Königreich | |

| Frankreich | |

| Italien | |

| Spanien | |

| Russland | |

| Nordische Länder | |

| Übriges Europa | |

| Südamerika | Brasilien |

| Argentinien | |

| Übriges Südamerika | |

| Naher Osten und Afrika | Saudi-Arabien |

| Südafrika | |

| Übriger Naher Osten und Afrika |

| Nach Harztyp | Polyester | |

| Epoxid | ||

| Nach Fasertyp | Glasfaser | |

| Kohlenstofffaser | ||

| Nach Herstellungsverfahren | Pressmoldung | |

| Spritz-/Transfer-Molding | ||

| Harztransfermoldung (RTM) | ||

| Pultrusion | ||

| Nach Endverbraucherindustrie | Automobil und Transport | |

| Elektrik und Elektronik | ||

| Bau und Konstruktion | ||

| Luftfahrt | ||

| Haushaltsgeräte | ||

| Andere Endverbrauchsindustrien (Energie, etc.) | ||

| Nach Geografie | Asien-Pazifik | China |

| Japan | ||

| Indien | ||

| Südkorea | ||

| ASEAN-Länder | ||

| Übriges Asien-Pazifik | ||

| Nordamerika | Vereinigte Staaten | |

| Kanada | ||

| Mexiko | ||

| Europa | Deutschland | |

| Vereinigtes Königreich | ||

| Frankreich | ||

| Italien | ||

| Spanien | ||

| Russland | ||

| Nordische Länder | ||

| Übriges Europa | ||

| Südamerika | Brasilien | |

| Argentinien | ||

| Übriges Südamerika | ||

| Naher Osten und Afrika | Saudi-Arabien | |

| Südafrika | ||

| Übriger Naher Osten und Afrika | ||

Schlüsselfragen beantwortet im Bericht

Wie groß ist die aktuelle Marktgröße für Formmassen und Pressmassen?

Die Marktgröße für Formmassen und Pressmassen beträgt 4,03 Milliarden USD im Jahr 2025.

Welches Segment wächst am schnellsten?

Epoxidbasierte Formmassen verzeichnen die höchste CAGR von 6,92% bis 2030 aufgrund steigender Nachfrage nach emissionsarmen, hochfesten Materialien.

Warum ist Asien-Pazifik die führende Region?

Konzentrierte Automobil- und Elektronik-Fertigungszentren, robuste Lieferketten und Regierungsunterstützung für Verbundstofftechnologie geben Asien-Pazifik einen Marktanteil von 48,54%.

Wie beeinflussen Elektrofahrzeuge die Materialwahl?

Elektrofahrzeug-OEMs streben Gewichtsreduzierung und Teilkonsolidierung an, was eine breitere Adoption leichtgewichtiger Formmassen für Batteriegehäuse und Außenverschlüsse fördert.

Was begrenzt die breitere Nutzung von duroplastischen SMC in Batteriepacks?

Regulatorische Präferenz für recycelbare Materialien und die steigende Wettbewerbsfähigkeit spritzgegossener thermoplastischer Verbundwerkstoffe hemmen die duroplastische Aufnahme in bestimmten Batteriegehäuse-Anwendungen.

Seite zuletzt aktualisiert am: