Marktgröße und Marktanteil für Industriebeschichtungen

Marktanalyse für Industriebeschichtungen von Mordor Intelligence

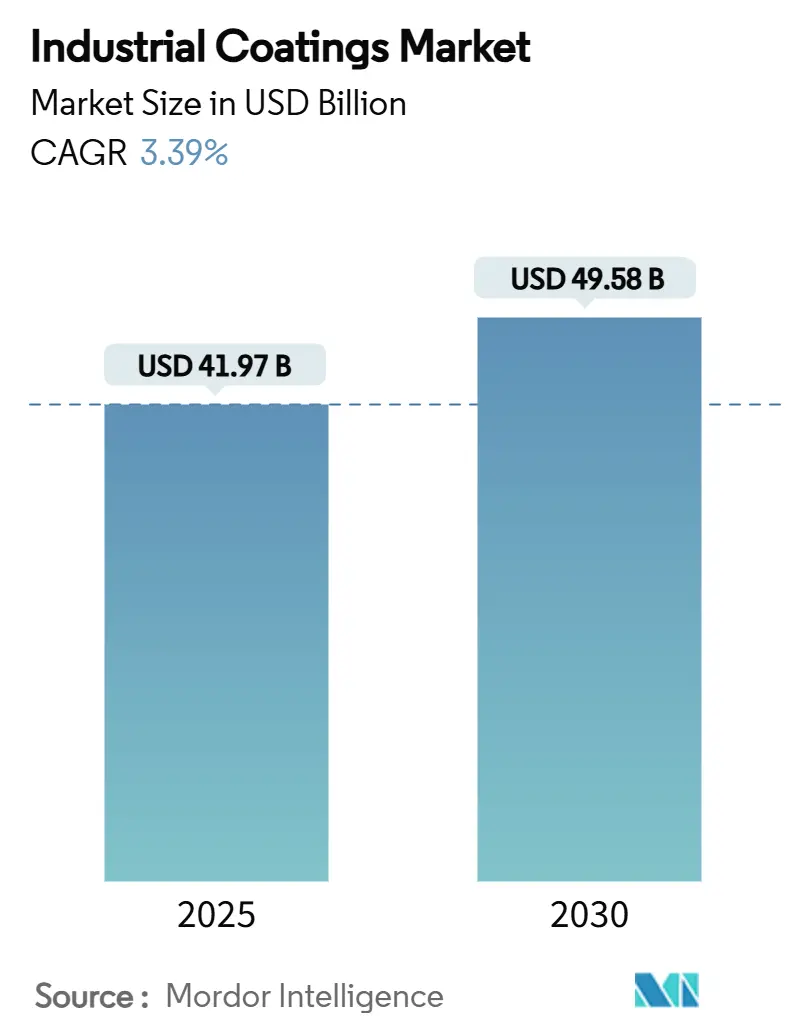

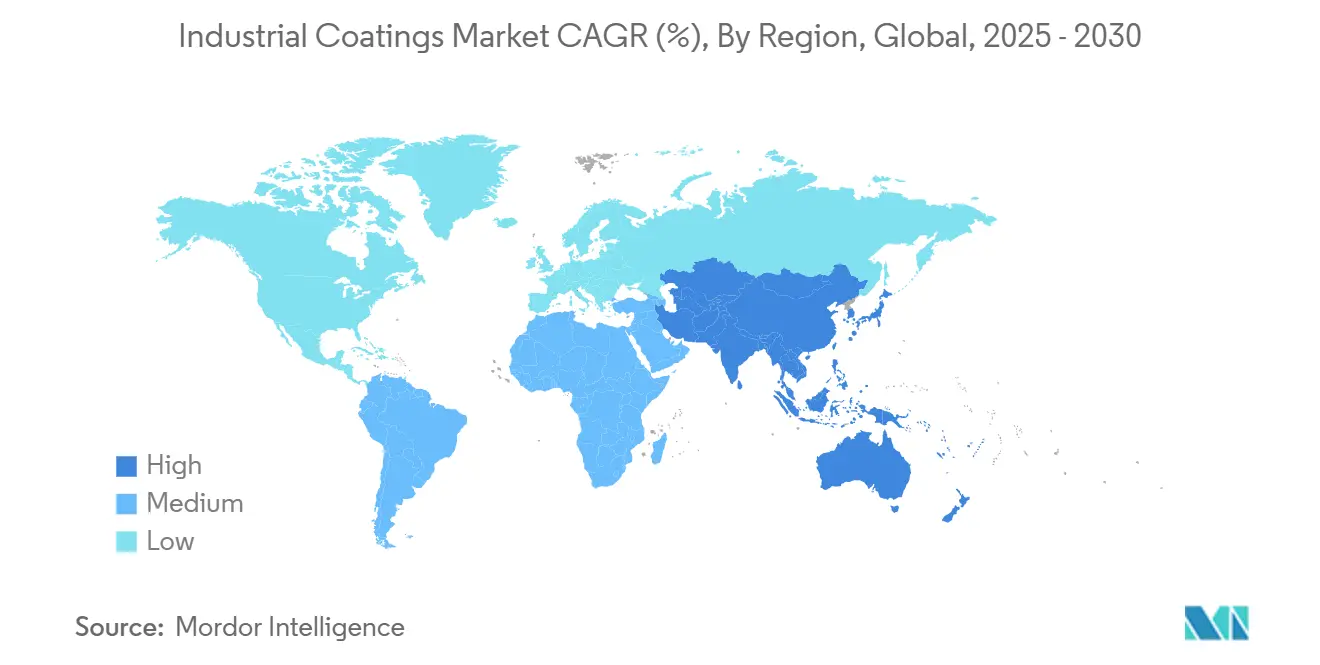

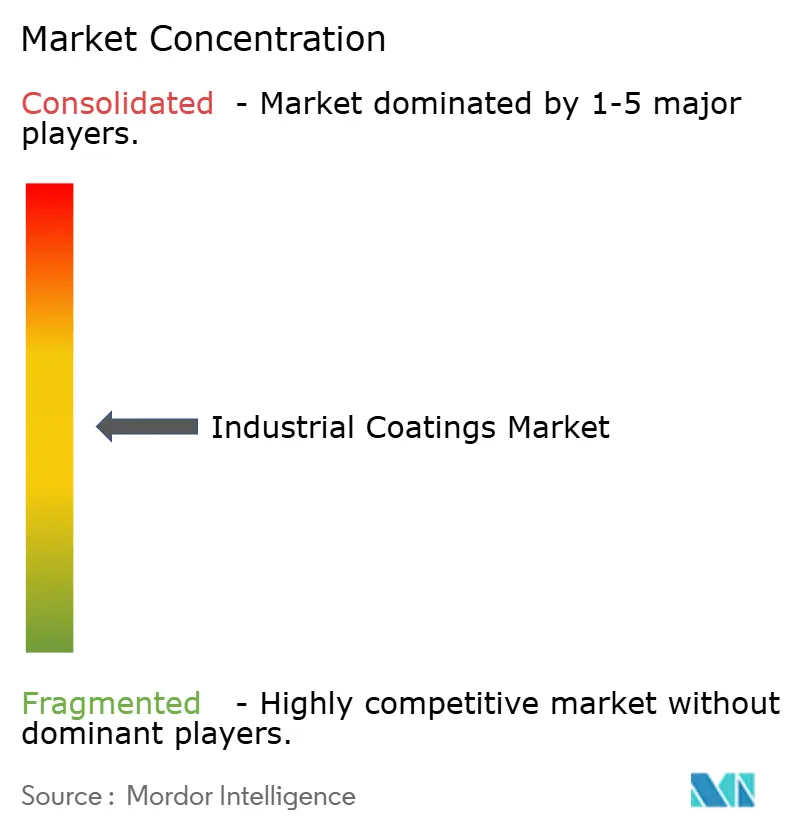

Die Marktgröße für Industriebeschichtungen wird auf 41,97 Milliarden USD im Jahr 2025 geschätzt und soll bis 2030 bei einer CAGR von 3,39% während des Prognosezeitraums (2025-2030) 49,58 Milliarden USD erreichen. Die Marktdynamik wird durch die beschleunigte Einführung der Nanotechnologie geprägt, die die Beschichtungsleistung verbessert und gleichzeitig den Materialverbrauch reduziert, sowie durch einen raschen Ersatz lösemittelbasierter Produkte durch nachhaltige wasserbasierte und Pulvertechnologien. Asien-Pazifik führt mit einem Anteil von 51% im Jahr 2024, angetrieben von umfangreichen Infrastrukturinvestitionen und Fertigungswachstum in China und Indien. Epoxidharze dominieren mit einem Anteil von 31% und wachsen mit einer CAGR von 6% aufgrund ihrer überlegenen chemischen Beständigkeit und Hafteigenschaften, was sie in Hochleistungsanwendungen in Energie-, Infrastruktur- und Schwerindustrie unverzichtbar macht. Regulatorische Vorgaben zu flüchtigen organischen Verbindungen (VOCs) verschärfen sich weltweit und veranlassen Hersteller, Innovationen bei VOC-armen und VOC-freien Chemikalien zu beschleunigen und dadurch neue Chancen für Produzenten mit grünen Technologien zu schaffen. Gleichzeitig beschleunigt sich die Konsolidierung, da führende Anbieter spezialisierte Unternehmen akquirieren, um ihre regionale Reichweite und Technologietiefe zu stärken, auch wenn mehr als 20 große Wettbewerber eine fragmentierte Landschaft aufrechterhalten.

Wichtige Erkenntnisse des Berichts

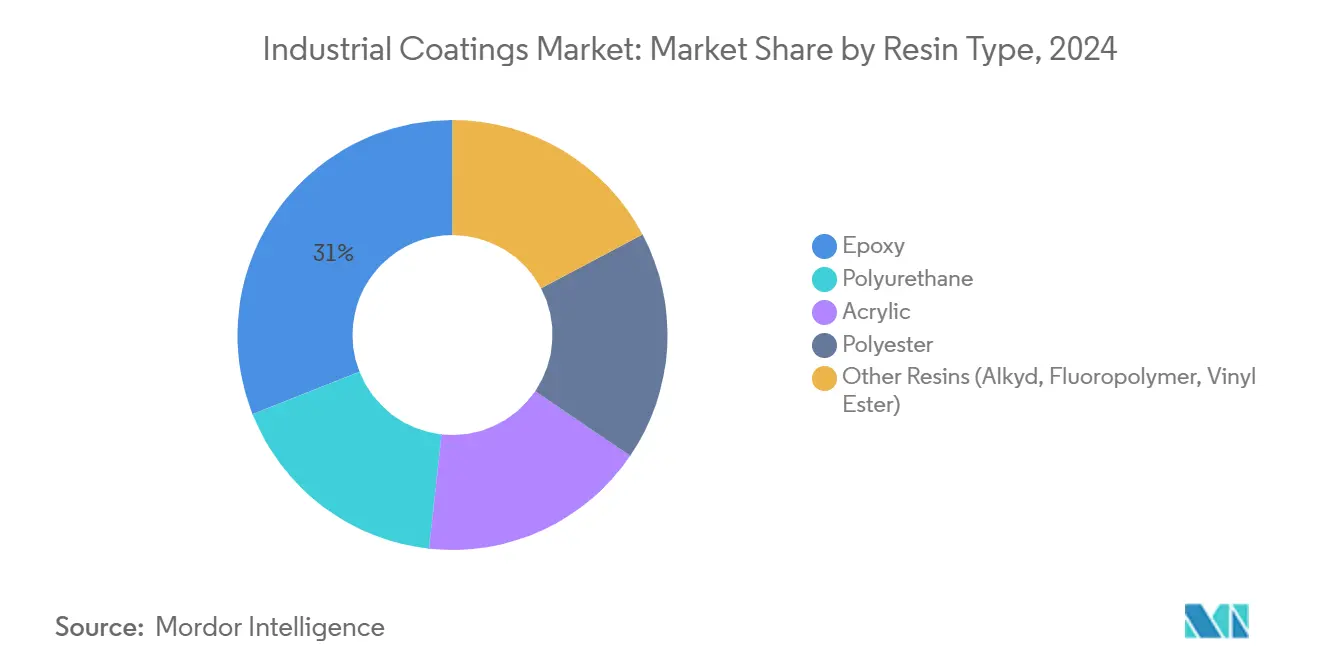

- Nach Harztyp führten Epoxidbeschichtungen mit 31% des Marktanteils für Industriebeschichtungen im Jahr 2024, während Polyurethan voraussichtlich mit einer CAGR von 5,02% bis 2030 expandieren wird.

- Nach Technologie machten lösemittelbasierte Produkte noch 37% der Marktgröße für Industriebeschichtungen im Jahr 2024 aus, aber wasserbasierte Beschichtungen verzeichnen die schnellste Akzeptanz und wachsen mit einer CAGR von 4,89% im gleichen Zeitraum.

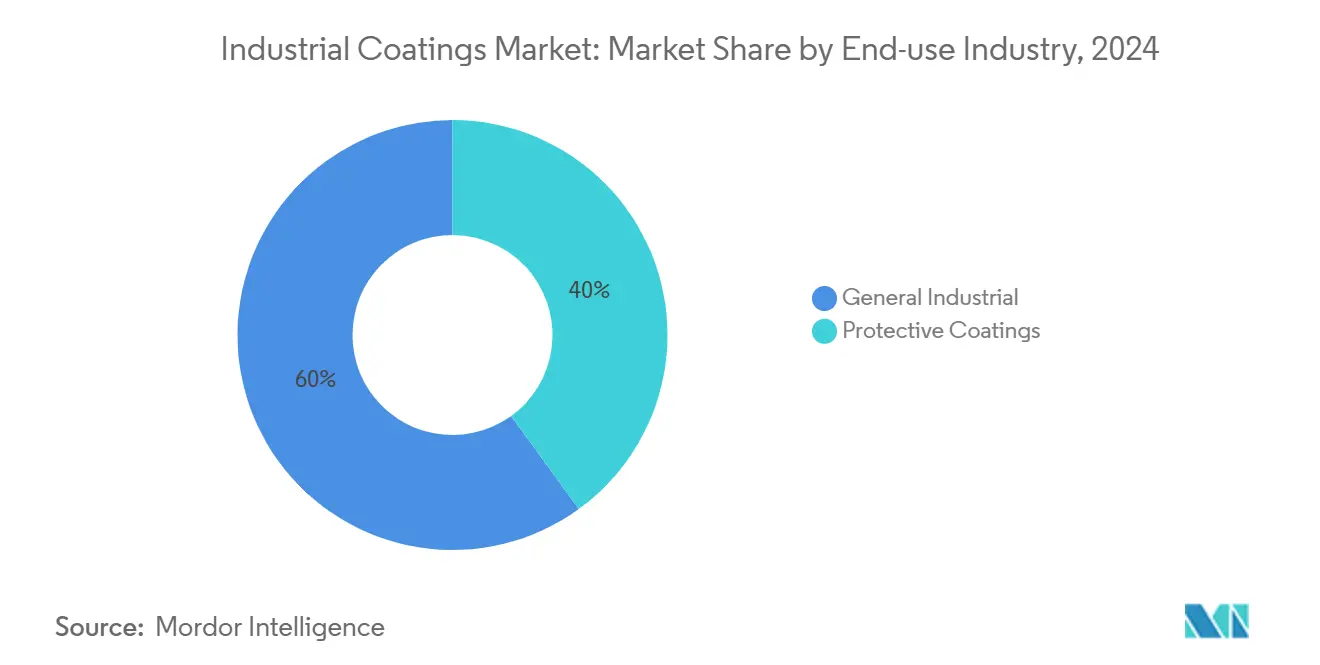

- Nach Endverbrauchsbranche eroberten allgemeine Industrieanwendungen 60% Umsatzanteil des Marktes für Industriebeschichtungen im Jahr 2024 und werden voraussichtlich mit 4,08% CAGR bis 2030 wachsen.

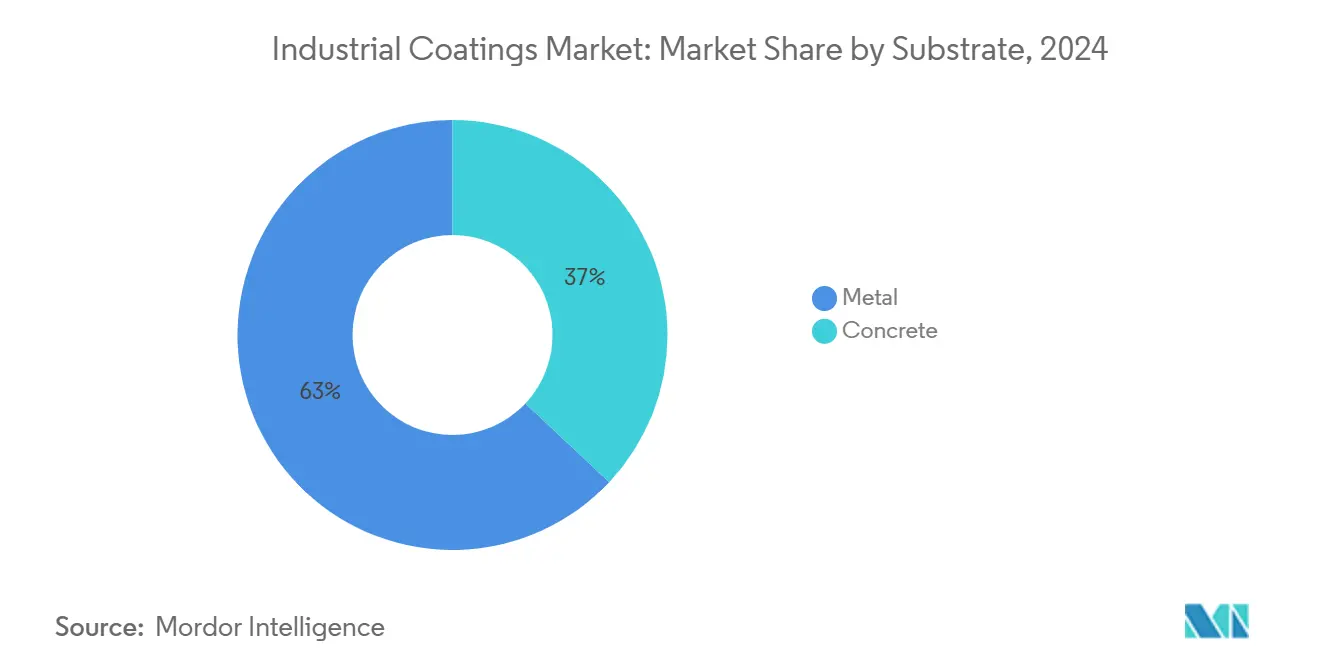

- Nach Substrat führte Metall mit 63% des Marktanteils für Industriebeschichtungen im Jahr 2024, während das Betonsubstrat voraussichtlich mit einer CAGR von 4,56% bis 2030 expandieren wird.

- Nach Region beherrschte Asien-Pazifik 51% des Marktes für Industriebeschichtungen im Jahr 2024; und die Region wird voraussichtlich zwischen 2025 und 2030 mit einer CAGR von 4,31% voranschreiten, da sich Investitionen in die Infrastruktursanierung beschleunigen.

Globale Markttrends und Einblicke für Industriebeschichtungen

Treiber-Auswirkungsanalyse

| Treiber | (~) % Auswirkung auf CAGR-Prognose | Geografische Relevanz | Auswirkungszeitrahmen |

|---|---|---|---|

| Steigende Nachfrage nach Korrosionsschutz-Beschichtungen | +0.80% | Global (Öl- & Gas-Zentren, Küsteninfrastruktur) | Langfristig (≥ 4 Jahre) |

| Zunehmende Anwendungen in der Öl- und Gasindustrie | +0.60% | Naher Osten, Nordsee, Golf von Mexiko | Mittelfristig (2-4 Jahre) |

| Infrastrukturentwicklung & Urbanisierung | +0.70% | Asien-Pazifik, Südamerika | Langfristig (≥ 4 Jahre) |

| Wachsende Nachfrage in Energie- und Marinesektoren | +0.40% | Asien-Pazifik, Europa | Mittelfristig (2-4 Jahre) |

| Steigendes Bewusstsein für die Bedeutung des ästhetischen Werts | +0.30% | Nordamerika, Europa | Kurzfristig (≤ 2 Jahre) |

| Quelle: Mordor Intelligence | |||

Steigende Nachfrage nach Korrosionsschutz-Beschichtungen: Korrosionsminderung treibt Innovation

Korrosionsschutz-Beschichtungen sind zentral geworden, da Anlageneigentümer Haltbarkeit und Lebenszykluskostenkontrolle priorisieren. Produkte wie NEI Corporations NANOMYTE TC-3001 bieten bis zu 15 Jahre Korrosionsschutz bei minimaler Wartung und ermöglichen es Betreibern, kapitalintensive Ersatzmaßnahmen aufzuschieben. Downstream-Ölraffinerien, Chemieanlagen und Offshore-Plattformen spezifizieren zunehmend mehrschichtige Epoxid- und zinkreiche Systeme, die sowohl Barriere- als auch kathodischen Schutz bieten. Die Integration eingebetteter Sensoren in diese Beschichtungen verschiebt Wartungsstrategien von reaktiven Inspektionen zu prädiktiver Analytik und reduziert unerwartete Ausfallzeiten bei gleichzeitiger Sicherheitswahrung. Gleichzeitig schreiben Regierungen längere Lebensdauern für öffentliche Infrastruktur vor, eine Anforderung, die die Nachfrage nach Lösungen der nächsten Generation steigert, die Küstensalzgehalt, Enteisungssalzen und industriellen Schadstoffen standhalten können. Zusammen verstärken diese Dynamiken den Fokus des Marktes für Industriebeschichtungen auf Forschung, die die Beschichtungslebensdauer verlängert, ohne Filmdicke oder Aushärtezeit zu erhöhen.

Zunehmende Anwendungen in der Öl- und Gasindustrie: Spezialisierte Lösungen für extreme Bedingungen

Tiefwasser- und Hochtemperaturbohrungen fordern konventionelle Beschichtungen heraus und treiben Innovation zu Hybridchemikalien voran, die Epoxidphenole mit Keramik- oder Silikonkomponenten für verbesserte Beständigkeit gegen Kohlenwasserstoffe und Temperaturen über 150 °C kombinieren[1]PPG Protective & Marine Coatings, "Engineered Solutions for Oil & Gas," ppgpmc.com . PPGs zweckgebaute Systeme schützen Unterwasserpipelines vor Sauergas und bieten gleichzeitig intumeszenten Brandschutz an Topseitenstrukturen in einem integrierten System. Beschichtungsdesigns entwickeln sich auch weiter, um Hochdruck-Kohlendioxidströme zu tolerieren, die bei großangelegten Kohlenstoffabscheidungs- und -speicherprojekten (CCS) erwartet werden. Lokale Anbieter im Nahen Osten lizenzieren diese fortschrittlichen Technologien, um schnell expandierenden regionalen Bohrprogrammen gerecht zu werden, obwohl strenge Qualifikationsprotokolle die Produkteinführungszyklen verlängern. Da die Industrie in digitale Zwillinge für Anlagenintegrität investiert, werden Beschichtungen, die mit fernüberwachungskompatiblen Einbettungen kompatibel sind, weitere Zugkraft gewinnen und die strategische Bedeutung des Öl- und Gassektors für den Markt für Industriebeschichtungen verstärken.

Infrastrukturentwicklung & Urbanisierung: Antrieb der Nachfrage nach langlebigen Lösungen

Rekordinvestitionen in Verkehrskorridore, Anlagen für erneuerbare Energien und Smart Cities steigern den Verbrauch von langlebigen, wartungsarmen Beschichtungen. Polyaspartische und Polysiloxan-Deckschichten bieten 15-jährige Glanzbeständigkeit an Brücken und reduzieren Neuanstrichzyklen und Fahrbahnschließungskosten. In Schwellenmärkten spezifizieren öffentlich-private Partnerschaften selbstheilende Beschichtungen für Stahlarmierungen in Hochhausprojekten, um Chlorideintritt entgegenzuwirken und 30-jährige Strukturgarantien zu unterstützen. Urbane Bahnsysteme implementieren Anti-Graffiti-Klarlacke, die wiederholte Lösemittelreinigung ohne Trübungsentwicklung überstehen und die Vandalismusbeseitigungszeit verkürzen. Die Einführung tageslichtreflektierender Dachbeschichtungen reduziert städtische Wärmeinseleffekte und trägt zu Gebäudeenergienutzungszielen bei, was zeigt, wie sich Schutz- und Funktionsvorteile verbinden. Diese kombinierten Anforderungen stellen Haltbarkeit, Ästhetik und Nachhaltigkeit in den Kern der Produktauswahl und konsolidieren die Infrastruktur als Wachstumssäule für den Markt für Industriebeschichtungen.

Nachhaltigkeitsgetriebene Verlagerung zu VOC-armen Technologien: Regulatorischer Druck beschleunigt Übergang

Regulierungsbehörden wie die US-EPA und Kaliforniens Air Resources Board haben VOC-Grenzwerte verschärft und setzen Hersteller unter Druck, lösemittelbasierte Formulierungen durch wasserbasierte und Pulveralternativen zu ersetzen[2]Federal Register, "National Emission Standards for Hazardous Air Pollutants: Surface Coating Industry," federalregister.gov . Europas REACH-Rahmenwerk beschränkt ebenfalls gefährliche Isocyanate und beschleunigt die Nachfrage nach hochfeststoff-, polyurethanfreien Chemikalien. Produzenten reagieren mit der Installation emissionsfreier Dispersionseinheiten, beispielhaft durch BASFs CO₂-neutrale Expansion in den Niederlanden, die wasserbasierte Kapazitäten hinzufügt und gleichzeitig Scope-1-Emissionen reduziert. Obwohl wasserbasierte Beschichtungen historisch bei früher Feuchtigkeitsbeständigkeit zurücklagen, liefern Fortschritte bei Acryl-Epoxid-Hybriden und metallkatalysierten Härtungspaketen vergleichbare Leistung innerhalb bestehender Anlagengrundflächen. Automotive-Erstausrüster (OEMs) sind frühe Anwender und stellen über 70% ihrer Innenbeschichtungen auf wasserbasierte Varianten um, ein Trend, der nun in allgemeine Industrie- und Schwermaschinensegmente migriert. Folglich bleiben Nachhaltigkeitsimperative ein entscheidender Treiber von Formulierungs- und Kapitalinvestitions-Roadmaps.

Hemmnisse-Auswirkungsanalyse

| Hemmnis | (~) % Auswirkung auf CAGR-Prognose | Geografische Relevanz | Auswirkungszeitrahmen |

|---|---|---|---|

| Schädliche Umweltauswirkungen lösemittelbasierter Beschichtungen | −0.4% | Nordamerika, Europa | Kurzfristig (≤ 2 Jahre) |

| Schwankende Rohstoffpreise | −0.5% | Global | Mittelfristig (2-4 Jahre) |

| Verfügbarkeit alternativer Beschichtungsprodukte | −0.3% | Global | Langfristig (≥ 4 Jahre) |

| Quelle: Mordor Intelligence | |||

Schädliche Umweltauswirkungen lösemittelbasierter Beschichtungen: Regulatorischer Druck beschleunigt Übergang

Neue Grenzwerte für flüchtige organische Verbindungen (VOC) in den Vereinigten Staaten und dem Europäischen Wirtschaftsraum haben zulässige Emissionen für industrielle Lackierbetriebe verschärft und Betreiber dazu gezwungen, Minderungsausrüstung zu installieren oder zu lösemitttelarmen Alternativen zu wechseln. Wasserbasierte und Pulversorten erobern daher zusätzliche Marktgröße für Industriebeschichtungen, auch wenn die gesamte lackierte Oberfläche nur moderat expandiert. Anbieter, die bestehende Dispersionslinien nachrüsten, anstatt neue Lösemittelanlagen zu bauen, veranschaulichen eine kalkulierte Reaktion auf Lebensdauerkosten und signalisieren Vertrauen, dass Umwelt-Compliance-Ausgaben entscheidend zu alternativen Chemikalien neigen werden. Da frühe Akteure mehrjährige Lieferverträge aufgrund von Nachhaltigkeitskriterien gewinnen, verstärken sie eine Rückkopplungsschleife, die regulatorische Ausrichtung zu einer Markteintrittvoraussetzung statt einem Wettbewerbsbonus macht.

Schwankende Rohstoffpreise: Lieferketten-Schwachstellen beeinflussen Marktdynamik

Hersteller von Industriebeschichtungen stehen unter Margendruck, da Epoxid-Vorstufen, Titandioxid und Spezialadditive stark mit Ölpreisen und Logistikstörungen schwanken. Höhere Gewalt-Ereignisse in wichtigen Harzanlagen in Asien verstärkten Spot-Engpässe im Jahr 2024 und veranlassten OEMs, Dual-Sourcing-Strategien und indexierte Preisgestaltung zu akzeptieren. Als Reaktion verfolgen große Anbieter eine Rückwärtsintegration in Rohstoffe und unterzeichnen mehrjährige Lieferverträge, die Volumenrabatte festschreiben. Kleinere unabhängige Anbieter, denen diese Hebelwirkung fehlt, wechseln zu hochfeststoffhaltigen Konzentraten, die die Lösemittelabhängigkeit reduzieren und die Reichweiteneffizienz verbessern, aber diese Schritte erfordern oft Kundenschulungen zu neuen Anwendungsparametern. Investitionen in biobasierte Härter aus Cardanol und Lignin beschleunigen sich, da solche Materialien sowohl CO₂-Fußabdruck-Reduktionen als auch Entkopplung von petrochemischen Preisschwankungen versprechen. Dennoch dämpfen Qualifikationshürden und begrenzte globale Versorgung die sofortige Wirkung von Bio-Harzen und erhalten Rohstoffvolatilität als Top-Hemmnis bis zur mittleren Frist.

Segmentanalyse

Nach Harztyp: Epoxid unterstreicht Hochleistungsdominanz

Epoxidbeschichtungen repräsentierten 31% des Marktes für Industriebeschichtungen im Jahr 2024, während Polyurethan voraussichtlich mit einer CAGR von 5,02% wachsen wird und damit die Gesamtindustrie deutlich übertrifft. Ihre Führungsposition stammt von außergewöhnlicher Haftung, chemischer Beständigkeit und Kompatibilität mit einem breiten Spektrum von Substraten, was eine weit verbreitete Akzeptanz in Raffinerien, Kläranlagen und Fertigungsworkshops ermöglicht. Hybrid-Nano-Silica-modifizierte Epoxide entstehen und bieten überlegene Abriebfestigkeit bei gleichzeitiger Aufrechterhaltung niedriger VOC-Werte, was regulatorische Forderungen nach grüneren Lösungen erfüllt. Im Gegensatz dazu gewinnen Polyurethanharze allmählich Anteil in Außensegmenten, wo UV-Stabilität und Flexibilität entscheidend sind, insbesondere bei Windturbinentürmen und Eisenbahnwaggons. Acrylate behalten eine wichtige Nische in leichten Geräten aufgrund schneller Durchtrockungszeiten und niedriger Kosten, und jüngste Kapitalinvestitionen wie Lubrizols 20-Millionen-USD-Expansion in North Carolina signalisieren anhaltendes Wachstumspotential bei wasserbasierten Acrylemulsionen.

Epoxid-Anbieter intensivieren F&E, um Überstreichfenster zu verkürzen und schnelle Projekttermine zu erfüllen, ein Top-Beschaffungskriterium für Auftragnehmer, die mehrere Durchgänge in einer einzigen Schicht abschließen möchten. Lösemittelfreie Novolac-Epoxide, die Feuchtigkeit während der Aushärtung tolerieren, gewinnen auf Offshore-Plattformen an Dynamik und reduzieren wetterbedingte Verzögerungen. Währenddessen liefern Halloysit-Nanoröhren-Verstärkungen zweistellige Verbesserungen der Salzsprüh-Leistung ohne Änderung der Formulierungsviskosität und ziehen Pipeline-Eigentümer an, die sich zu 30-jährigen Servicezielen verpflichtet haben[3]Frontiers in Chemistry, "Halloysite Nanotube-Enhanced Epoxy Acrylate," frontiersin.org . Zusammen stärken diese Fortschritte die Abhängigkeit des Marktes für Industriebeschichtungen von Epoxidchemikalien für kritische Servicepflichten und eröffnen gleichzeitig zusätzliche Möglichkeiten für Polyurethan- und Acrylinnovatoren in weniger aggressiven Umgebungen innerhalb der Industrie für Industriebeschichtungen.

Notiz: Segmentanteile aller einzelnen Segmente verfügbar beim Berichtkauf

Nach Technologie: Wasserbasiert erobert Nachhaltigkeits-Momentum

Lösemittelbasierte Beschichtungen behielten einen 37%-Anteil des Marktes für Industriebeschichtungen im Jahr 2024, während wasserbasierte mit einer robusten CAGR von 4,89% dank ihrer bewährten Leistung in verschiedenen Klimazonen punkten. Jedoch erobern wasserbasierte Produkte nun einen wachsenden Anteil von Wartungsüberstreichungen, da sich Auftragnehmer an niedrigere Lösemittelgehalte, Geruchsreduktion und sicherere Handhabungsanforderungen anpassen. Der Marktanteil für Industriebeschichtungen für wasserbasierte Technologien bei Schwermaschinerie wird voraussichtlich bis 2030 steigen, da Einführungsfristen für verschärfte VOC-Grenzwerte in Europa und Nordamerika ablaufen. Pulverbeschichtungen, lösemittelfrei, bleiben die am schnellsten wachsende Plattform und fügen Kapazitäten für Landmaschinen und Hausgerät-Außenseiten hinzu. Sherwin-Williams' Powdura ECO-Linie integriert recyceltes Polyethylenterephthalat (rPET) ohne Beeinträchtigung der Korrosionsbeständigkeit und veranschaulicht nachhaltige Innovation, die bei Markeninhabern mit Kreislaufwirtschafts-Verpflichtungen Anklang findet.

UV-härtbare Beschichtungen, die sofortigen Durchsatz bieten und Ofenenergiegebrauch um bis zu 95% reduzieren, dringen in Holzfußböden-, Elektronikgehäuse- und Metallverpackungssegmente ein. Dennoch beschränken ihre Sichtlinien-Begrenzung und Substrattemperatur-Sensitivität die Akzeptanz bei komplexen Geometrien. Im breiteren Markt für Industriebeschichtungen wägen Anlageneigentümer Gesamtanwendungskosten, Leistung und Regulierungskonformität ab, was viele dazu führt, Hybridschemata zu übernehmen, die wasserbasierte Grundierungen mit lösemittelbasierten oder Polyurethan-Deckschichten für ausgewogene Eigenschaften kombinieren. Über den Prognosehorizont werden Formulierer voraussichtlich aminfreie Beschleuniger und schnelltrocknende Alkyd-Emulsionen verfeinern, um weiteres wasserbasierten Wachstum innerhalb des Marktes für Industriebeschichtungen zu erschließen.

Nach Endverbrauchsbranche: Allgemeine Industrie erhält Volumen, Korrosionsschutz-Beschichtungen beschleunigen

Allgemeine Industrieanwendungen, die Maschinen, Werkzeuge und gefertigte Metallteile umfassen, machten 60% des Marktes für Industriebeschichtungen im Jahr 2024 aus und werden voraussichtlich mit 4,08% CAGR bis 2030 wachsen. Stabile OEM-Produktionsraten und stetige Sanierungspläne bieten eine verlässliche Grundlage für Beschichtungsnachfrage. Innerhalb dieses Segments sichern werksseitig aufgetragene Coil-Beschichtungen Farbstabilität und Kratzfestigkeit für Metallmöbel und HLK-Gehäuse, während vor-Ort-Wartungsausbesserungen Aftermarket-Verkäufe aufrechterhalten.

Hybrid-Polysiloxan-Deckschichten mit eingebetteten fluoreszierenden Pigmenten vereinfachen die Filmdickenprüfung unter ultraviolettem Licht und reduzieren Qualitätskontrollzeit bei kritischen Anlagen wie Monopile-Fundamenten. Intelligente selbstheilende Beschichtungen mit mikroverkapselten Härtern bewegen sich von Labortests zu Piloteinsätzen an Übertragungstürmen und versprechen, Wartungsintervalle zu halbieren. Öl- und Gasbetreiber konvergieren zu keramikgefüllten Epoxiden, die kontinuierlicher Exposition gegenüber 1.800 °F Rauchgasströmen standhalten; Cerakotes Referenzinstallationen an Gaskompressoren bestätigen Leistung über mehrjährige Zyklen. Diese Entwicklungen verstärken die Bifurkation des Marktes für Industriebeschichtungen zwischen hochvolumigen allgemeinen Beschichtungen und niedrigvolumigen, hochwertigen Schutzsystemen, eine Dynamik, die Produktportfolio-Strategien in der Industrie für Industriebeschichtungen prägt.

Notiz: Segmentanteile aller einzelnen Segmente verfügbar beim Berichtkauf

Nach Substrat: Metall bleibt Kern, Beton gewinnt strategisches Gewicht

Metallsubstrate untermauern die Mehrheit der Industriebeschichtungsvolumen, angetrieben von der Notwendigkeit, Stahl, Aluminium und Gusseisen vor Korrosion in Prozessindustrien, Transport und Gerätefertigstellung zu schützen. Fortschrittliche Epoxidphenol-Auskleidungen widerstehen Sauergaspermeation in Druckbehältern, während zinkreiche Grundierungen opferschutz für Bewehrung in Küstenbrücken bieten. Nanocomposite-Additive liefern messbare Gewinne bei Barriereleistung und Abriebfestigkeit ohne merkliche Kosten- oder Anwendungscharakteristik-Änderungen.

Betonoberflächen spezifizieren zunehmend Polyaspartische und Polysiloxanbeschichtungen, die Chloriden und Frost-Tau-Zyklen widerstehen und Lebensdauerkosten für Parkstrukturen und Wasseraufbereitungsanlagen reduzieren. In architektonischen Segmenten berücksichtigen atmungsaktive elastomere Membranen thermische Ausdehnung und verhindern Abplatzungen unter feuchten Bedingungen. Dekorative Bodenbeläge übernehmen UV-Härtesysteme für schnelle Wiederinbetriebnahme in Lagerhäusern und reduzieren Ausfallzeiten von Tagen auf Stunden. Obwohl Metall das dominierende Substrat bleiben wird, erhöhen verstärkte Infrastrukturbudgets in Schwellenmärkten die strategische Bedeutung von Beton innerhalb des Marktes für Industriebeschichtungen und veranlassen Formulierer, Produktlinien anzupassen, die dessen einzigartige Porosität und Feuchtigkeitsdampf-Übertragungsherausforderungen adressieren.

Notiz: Segmentanteile aller einzelnen Segmente verfügbar beim Berichtkauf

Geografieanalyse

Asien-Pazifik sicherte sich einen 51%-Anteil des Marktes für Industriebeschichtungen im Jahr 2024 und ist bereit, mit einer CAGR von 4,31% bis 2030 zu wachsen. China beherrscht schwere Investitionen in petrochemische Komplexe und Elektrofahrzeugfertigung, während Indiens National Infrastructure Pipeline die Beschichtungsnachfrage für Autobahnen, Flughäfen und Eisenbahnen unterzeichnet. Multinationale Anbieter lokalisieren die Produktion, um Zölle zu vermeiden und Lieferzeiten zu reduzieren, belegt durch jüngste Joint Ventures in Vietnam und Thailand, die Harzpolymerisation und Fertiglackmischung unter einem Dach integrieren.

Nordamerika zeigt bescheidenes Volumenwachstum, aber starke Wertausdehnung, da Anlageneigentümer zu Premium-, hochfeststoffhaltigen Technologien wechseln. PPGs Veräußerung seiner US- und kanadischen Architekturbeschichtungseinheit für 550 Millionen USD ermöglicht es dem Management, Kapital in Richtung seines Industriebeschichtungsportfolios umzuschichten, einschließlich robotikbefähigter Pulverlinien. Infrastrukturgesetz-Ausgaben beschleunigen die Nachfrage nach Brücken- und Pipeline-Beschichtungen in den Vereinigten Staaten, während Kanadas Dekarbonisierungs-Roadmap die Einführung von VOC-armer, auf erneuerbarer Elektrizität basierender Produktion incentiviert.

Europa bleibt ein Technologieführer, angetrieben von strengen VOC-Grenzwerten und ehrgeizigen Klimaneutralitätszielen. BASFs Entscheidung, wichtige deutsche und niederländische Beschichtungsanlagen vollständig mit erneuerbarer Elektrizität zu betreiben, eliminiert jährlich 11.000 Tonnen CO₂ und stärkt sein Wertversprechen für OEMs, die Scope-3-Emissionsreduktionen verfolgen. Die Region sieht auch frühe Kommerzialisierung biobasierter Alkyde aus Nicht-Nahrungsöl-Kulturen, obwohl industrielle Kunden rigorose Haltbarkeitsprüfung vor weitverbreiteter Akzeptanz verlangen.

Der Nahe Osten & Afrika, obwohl Besitzer eines kleineren Anteils, verzeichnet einige der höchsten Wachstumsraten, da Megaprojekte wie Saudi-Arabiens NEOM die Nachfrage nach fortschrittlichen Metall- und Betonschutzsystemen antreiben. Lokale Formulierer richten sich an multinationale Technologiepartner aus, um strenge Brand- und Korrosionsschutz-Spezifikationen zu erfüllen, die für hohe Salzgehalts-, hohe UV-Wüstenumgebungen erforderlich sind. Südamerika, angeführt von Brasilien, profitiert von petrochemischen Investitionen und anhaltender Urbanisierung, obwohl makroökonomische Unsicherheit die Kapitalausgaben des öffentlichen Sektors dämpft. In diesen Entwicklungsregionen stärken Wissenstransferinitiativen und lokalisierte Trainingsprogramme die Applikatorkompetenz, einen kritischen Faktor bei der Realisierung des vollen Leistungspotentials moderner Industriebeschichtungen.

Wettbewerbslandschaft

Der Markt für Industriebeschichtungen bleibt moderat fragmentiert. PPG, AkzoNobel, Sherwin-Williams führen Umsatzrankings durch Nutzung breiter Produktportfolios, geografischer Reichweite und Servicenetzwerke an. PPG sicherte sich die Zustimmung der Science Based Targets Initiative für seinen Emissionsreduktionsplan, eine Auszeichnung, die bei OEMs, die nachhaltigkeitsausgerichtete Partner suchen, Anklang findet. AkzoNobel erweiterte die Coil-Beschichtungskapazität in Mexiko um 35% während 2024, um Near-Shoring-Fertigungsverschiebungen von Hausgeräte- und Metallbauunternehmen zu erfassen.

Die Konsolidierung setzt sich fort, wobei Hexion-Clariants Allianz zur gemeinsamen Entwicklung intumeszenter Beschichtungen den Fokus des Sektors auf kollaborative F&E für hochwertige Nischen veranschaulicht. Start-ups wie NEI Corporation stören Amtsinhaber durch bahnbrechende Nanocomposite-Chemikalien, die jahrzehntelangen Schutz in rauen Meeresatmosphären versprechen. Digitale Werkzeuge differenzieren Marktführer: BASFs GLASS-Simulator quantifiziert CO₂- und Kostenmetriken für OEM-Sprühkabinen und stärkt die Ausrichtung auf Dekarbonisierungsziele der Kunden. Da Nachhaltigkeitsmetriken Beschaffungskriterien durchdringen, bestimmt die Fähigkeit, Lebenszyklus-Daten und Drittanbieter-Zertifizierungen zu demonstrieren, zunehmend Wettbewerbspositionen.

Branchenführer für Industriebeschichtungen

-

AkzoNobel N.V.

-

Axalta Coating Systems

-

Nippon Paint Holdings Co., Ltd.

-

PPG Industries, Inc.

-

The Sherwin-Williams Company

- *Haftungsausschluss: Hauptakteure in keiner bestimmten Reihenfolge sortiert

Jüngste Branchenentwicklungen

- Dezember 2024: American Industrial Partners (AIP), ein Industrieinvestor, hat PPGs Architekturbeschichtungsgeschäft in den USA und Kanada für 550 Millionen USD erworben. Diese Transaktion wird voraussichtlich AIPs Präsenz im Markt für Industriebeschichtungen verstärken und möglicherweise verstärkten Wettbewerb und Innovation innerhalb des Sektors vorantreiben.

- Juni 2025: Auf der AIA Conference on Architecture and Design 2025 präsentierte PPG seine architektonischen Metallbeschichtungen, die entwickelt wurden, um überlegene Leistung bei Verwitterung, Design und Haltbarkeit zu bieten. Diese Innovation wird voraussichtlich PPGs Position im Markt für Industriebeschichtungen stärken.

Globaler Marktbericht Umfang für Industriebeschichtungen

Industriebeschichtung ist eine Beschichtungsart, die entwickelt wurde, um höchste industrielle Anwendungsstandards in chemischer und Korrosionsbeständigkeit zu erfüllen. Sie sind dazu bestimmt, Befestigungselemente und Stahlrohre zu schützen, die Gase, Öle, Wasser, Abwasser und Petrochemikalien enthalten, sowie Lebensmittelverarbeitungsgeräte, die eine Antihaftbeschichtung benötigen. Der Markt ist nach Harz, Technologie, Endverbraucherindustrie und Geografie segmentiert. Nach "Harz" ist der Markt in Epoxid, Polyurethan, Acryl, Polyester und andere Harze segmentiert. Nach Technologie ist der Markt in wasserbasierte Beschichtungen, lösemittelbasierte Beschichtungen und andere Technologien segmentiert. Nach Endverbraucherindustrie ist der Markt in allgemeine Industrie und Korrosionsschutz-Beschichtungen segmentiert. Der Bericht deckt auch die Marktgröße und Prognosen für den Markt für Industriebeschichtungen in 16 Ländern in wichtigen Regionen ab. Die Marktdimensionierung und Prognosen für jedes Segment wurden basierend auf Umsätzen (USD Millionen) durchgeführt.

| Epoxid |

| Polyurethan |

| Acryl |

| Polyester |

| Andere Harze (Alkyd, Fluoropolymer, Vinylester) |

| Lösemittelbasiert |

| Wasserbasiert |

| Pulver |

| UV-Technologie |

| Allgemeine Industrie | |

| Korrosionsschutz-Beschichtungen | Öl und Gas |

| Bergbau | |

| Energie | |

| Infrastruktur | |

| Andere Korrosionsschutz-Beschichtungen |

| Metall |

| Beton |

| Asien-Pazifik | China |

| Indien | |

| Japan | |

| Südkorea | |

| ASEAN | |

| Australien | |

| Neuseeland | |

| Restliches Asien-Pazifik | |

| Nordamerika | Vereinigte Staaten |

| Kanada | |

| Mexiko | |

| Europa | Deutschland |

| Vereinigtes Königreich | |

| Frankreich | |

| Italien | |

| Russland | |

| Nordische Länder | |

| Restliches Europa | |

| Südamerika | Brasilien |

| Argentinien | |

| Chile | |

| Restliches Südamerika | |

| Naher Osten und Afrika | Saudi-Arabien |

| Vereinigte Arabische Emirate | |

| Türkei | |

| Südafrika | |

| Nigeria | |

| Restlicher Naher Osten und Afrika |

| Nach Harztyp | Epoxid | |

| Polyurethan | ||

| Acryl | ||

| Polyester | ||

| Andere Harze (Alkyd, Fluoropolymer, Vinylester) | ||

| Nach Technologie | Lösemittelbasiert | |

| Wasserbasiert | ||

| Pulver | ||

| UV-Technologie | ||

| Nach Endverbrauchsbranche | Allgemeine Industrie | |

| Korrosionsschutz-Beschichtungen | Öl und Gas | |

| Bergbau | ||

| Energie | ||

| Infrastruktur | ||

| Andere Korrosionsschutz-Beschichtungen | ||

| Nach Substrat | Metall | |

| Beton | ||

| Nach Geografie | Asien-Pazifik | China |

| Indien | ||

| Japan | ||

| Südkorea | ||

| ASEAN | ||

| Australien | ||

| Neuseeland | ||

| Restliches Asien-Pazifik | ||

| Nordamerika | Vereinigte Staaten | |

| Kanada | ||

| Mexiko | ||

| Europa | Deutschland | |

| Vereinigtes Königreich | ||

| Frankreich | ||

| Italien | ||

| Russland | ||

| Nordische Länder | ||

| Restliches Europa | ||

| Südamerika | Brasilien | |

| Argentinien | ||

| Chile | ||

| Restliches Südamerika | ||

| Naher Osten und Afrika | Saudi-Arabien | |

| Vereinigte Arabische Emirate | ||

| Türkei | ||

| Südafrika | ||

| Nigeria | ||

| Restlicher Naher Osten und Afrika | ||

Im Bericht beantwortete Schlüsselfragen

Wie groß ist die aktuelle Größe des Marktes für Industriebeschichtungen?

Der Markt wird auf 41,97 Milliarden USD im Jahr 2025 bewertet und soll bis 2030 49,58 Milliarden USD erreichen, was eine CAGR von 3,39% widerspiegelt.

Warum sind Epoxidbeschichtungen dominant in industriellen Anwendungen?

Epoxide bieten herausragende chemische Beständigkeit, Haftung und Haltbarkeit und machen 31% des Marktes für Industriebeschichtungen im Jahr 2024 aus.

Wie beeinflussen Vorschriften die Technologiewahl?

Verschärfte VOC-Grenzwerte in Nordamerika, Europa und Teilen Asiens beschleunigen den Übergang von lösemittelbasierten zu wasserbasierten und Pulvertechnologien und spornen Investitionen in VOC-arme Chemikalien an.

Welche Region führt die Nachfrage nach Industriebeschichtungen an?

Asien-Pazifik hält einen 51%-Anteil aufgrund großangelegter Infrastrukturprojekte und expandierender Fertigungsbasen in China und Indien.

Welche Segmente wachsen am schnellsten innerhalb des Marktes?

Korrosionsschutz-Beschichtungen für Öl & Gas, Energieerzeugung und Infrastruktur zeigen das höchste Wachstum, unterstützt durch Investitionen in Korrosionsschutz- und brandbeständige Technologien.

Seite zuletzt aktualisiert am: