Taille et part du marché des composites automobiles du Brésil

Analyse du marché des composites automobiles du Brésil par Mordor Intelligence

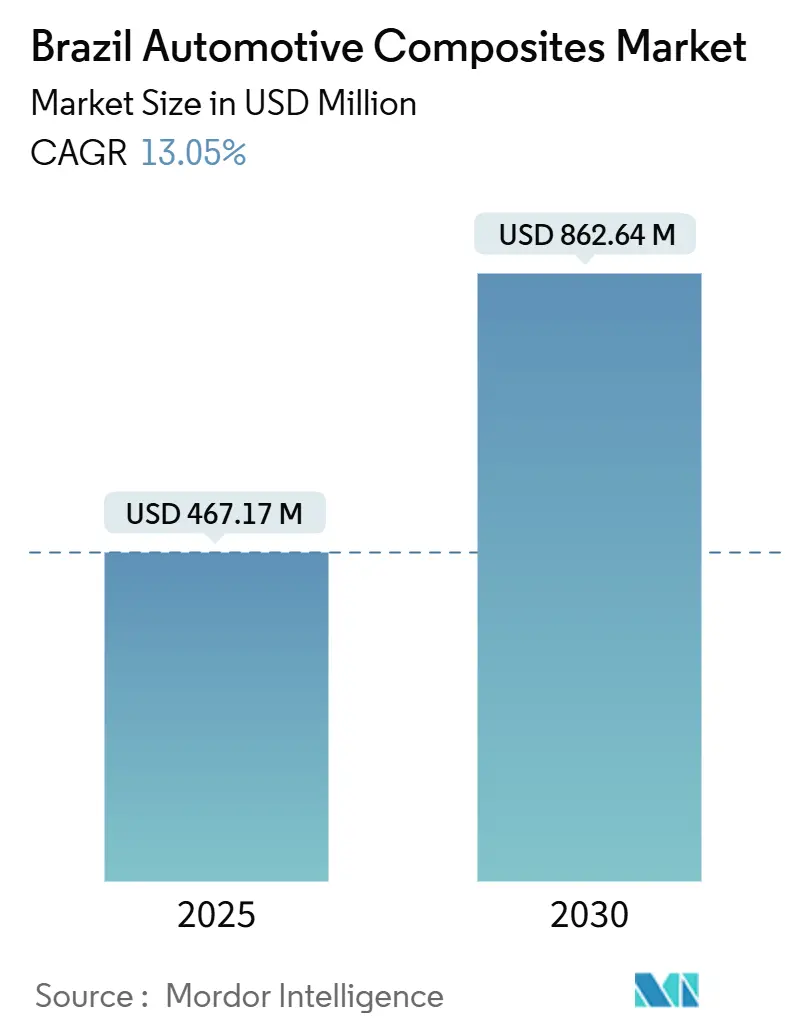

Le marché des composites automobiles du Brésil un atteint 467,17 millions USD en 2025 et est destiné à progresser jusqu'à 862,64 millions USD d'ici 2030, se traduisant par un TCAC solide de 13,05 %. L'expansion est alimentée par le Programme national de mobilité verte et d'innovation (Mover)[1]Agência Brasil, "Government Tightens Emissions Targets," agenciabrasil.ebc.com.br, la demande croissante d'allègement des constructeurs automobiles et le statut renouvelé du pays en tant que principal centre de fabrication de véhicules d'Amérique du Sud. Les règles de contenu local croissantes et le resserrement des limites carbone ' du puits à la roue ' encouragent les constructeurs automobiles à remplacer l'acier par des solutions composites, particulièrement dans les structures et les panneaux de carrosserie extérieure. Les composites en fibre de verre dominent actuellement sur les coûts et l'approvisionnement établi, mais les grades de fibre de carbone s'accélèrent sur les gammes de véhicules haut de gamme et les applications de batteries de véhicules électriques (VE). Pendant ce temps, le moulage par compression reste le pilier du volume, mais les plateformes de traitement continu gagnent en faveur alors que les fabricants recherchent des cycles plus rapides et une utilisation matérielle plus élevée.

Principaux enseignements du rapport

- Par type de matériau, la fibre de verre représentait 51,16 % de la part de marché des composites automobiles du Brésil en 2024, tandis que la fibre de carbone devrait croître à un TCAC de 15,79 % jusqu'en 2030.

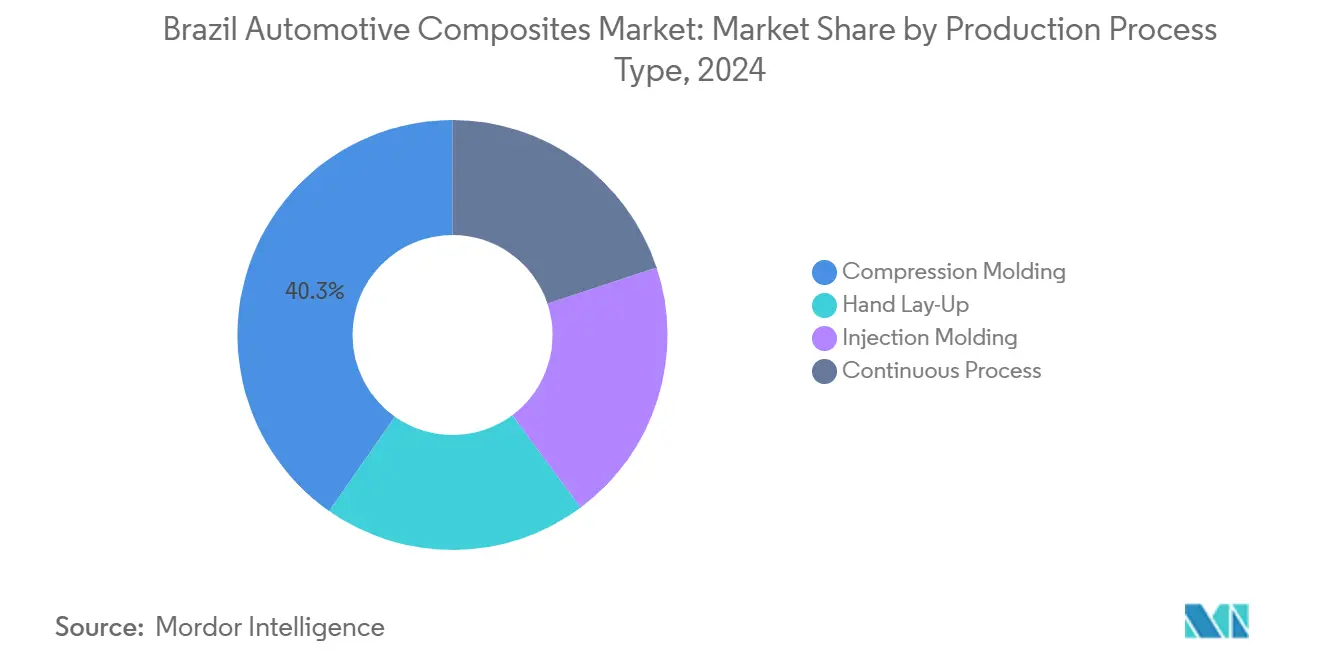

- Par processus de production, le moulage par compression menait avec 40,25 % de part de revenus en 2024 ; le traitement continu devrait afficher le TCAC le plus rapide de 15,14 % jusqu'en 2030.

- Par type de véhicule, les voitures particulières commandaient 49,82 % de la taille du marché des composites automobiles du Brésil en 2024 ; le segment des véhicules électriques devrait s'étendre à un TCAC de 16,45 % jusqu'en 2030.

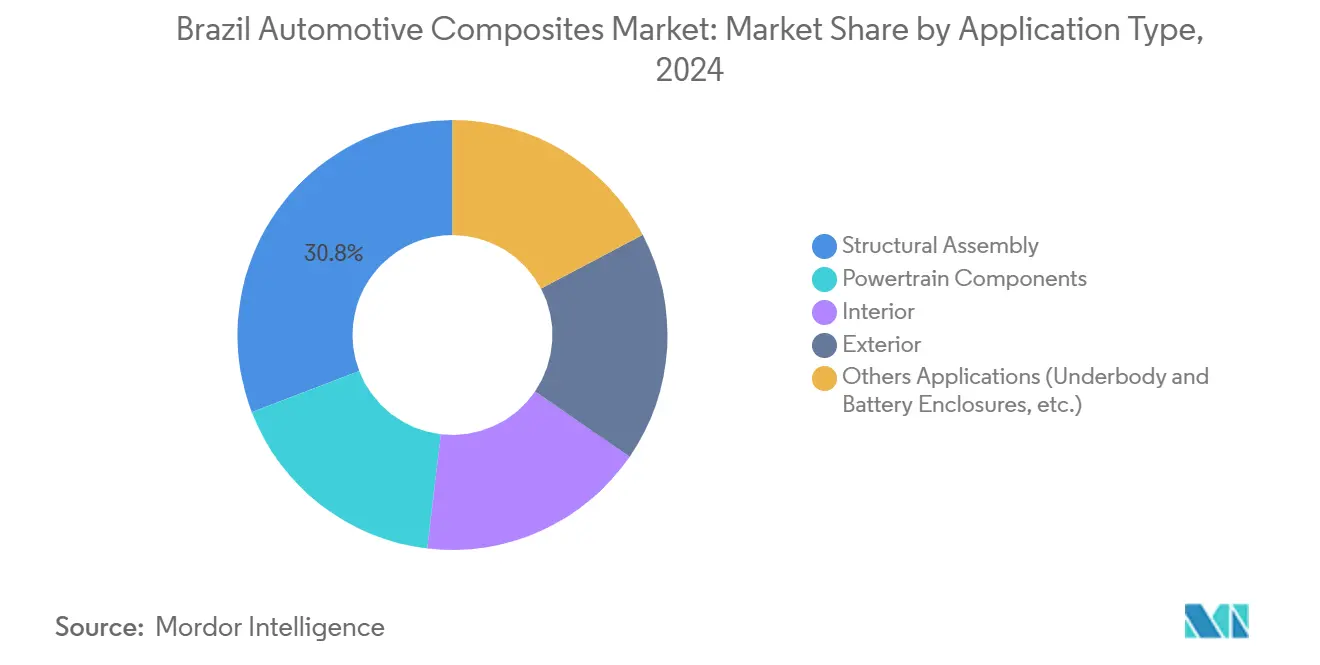

- Par application, l'assemblage structurel un capturé 30,84 % des revenus en 2024, tandis que les applications extérieures détiennent les perspectives de TCAC les plus élevées de 13,81 %.

Tendances et perspectives du marché des composites automobiles du Brésil

Analyse de l'impact des moteurs

| Moteur | (~) % Impact sur les prévisions de TCAC | Pertinence géographique | Chronologie d'impact |

|---|---|---|---|

| Mandats d'allègement des constructeurs automobiles | +2.1% | National, concentré dans le corridor automobile de São Paulo | Moyen terme (2-4 ans) |

| Électrification rapide des flottes de bus et de livraison urbaine du Brésil | +1.8% | Grands centres urbains : São Paulo, Rio de Janeiro, Brasília | Court terme (≤ 2 ans) |

| Lignes d'assemblage de véhicules utilitaires supersport locaux adoptant des panneaux de carrosserie en SMC carbone | +1.4% | São Paulo et Minas Gerais sont des centres de production | Moyen terme (2-4 ans) |

| Demande croissante de matériaux haute performance dans l'automobile | +1.6% | National, avec concentration du segment premium dans le Sud-Est | Long terme (≥ 4 ans) |

| Expansion de la production automobile domestique | +2.3% | National, avec de nouveaux investissements dans le Paraná et Santa Catarina | Long terme (≥ 4 ans) |

| Source: Mordor Intelligence | |||

Les mandats d'allègement des constructeurs automobiles stimulent l'innovation matérielle

Les constructeurs automobiles brésiliens font face à des seuils carbone ' du puits à la roue ' stricts destinés à remplacer les calculs ' du réservoir à la roue ', transformant les économies de poids d'une commodité en une nécessité réglementaire. Le C-brace composite de Ford sur le Bronco Raptor illustre une réduction de masse de 25-40 % avec une rigidité torsionnelle supérieure, un modèle qui se diffuse maintenant dans les chaînes d'approvisionnement locales. Les fabricants de véhicules commerciaux adoptent également des traverses composites pour augmenter la capacité de charge utile, prouvant la portée du mandat au-delà des modèles de passagers. Alors que l'analyse du cycle de vie devient intégrée dans les portes d'approbation des programmes, les ingénieurs de conception remplacent de plus en plus l'acier soudé par des modules composites moulés qui intègrent plusieurs fonctions. Les fournisseurs de niveau 1 domestiques répondent en augmentant la production de composé de moulage en feuille (SMC) thermodurcissable pour sécuriser l'approbation des constructeurs automobiles pour les lancements de modèles 2026.

Électrification rapide des flottes de bus et de livraison urbaine du Brésil

São Paulo seule vise 400 bus électriques à batterie d'ici 2025, et le déploiement national de stations de recharge vise 150 000 unités d'ici 2035. Les batteries de traction plus lourdes obligent les constructeurs automobiles à réduire le poids des carrosseries, toits et sous-structures ; les planchers composites et les habillages de toit offrent des économies immédiates de 30-40 % par rapport au métal. Les pilotes de flottes universitaires montrent des diminutions des coûts d'exploitation une fois que l'énergie renouvelable alimente les chargeurs, renforçant la proposition économique. L'architecture monocoque composite de 350 miles de Proterra souligne la faisabilité à l'échelle. Les camionnettes urbaines de dernier kilomètre reflètent la tendance, exigeant des boîtiers de batterie composites avec blindage électromagnétique et résistance aux impacts. Ces exigences convergentes stimulent les fabricants d'outils à Campinas à développer des systèmes de moulage fermé grand format optimisés pour les carrosseries de bus.

Lignes d'assemblage de véhicules utilitaires supersport locaux adoptant des panneaux de carrosserie en SMC carbone

Les assembleurs haut de gamme utilisent le SMC en fibre de carbone pour réduire les coûts d'outillage et apporter un style exotique en interne, évitant les tarifs d'importation sur les pièces finies. Le processus délivre des surfaces de classe un après peinture et permet des nervures de renforcement intégrées, critiques pour les véhicules utilitaires supersport commercialisés à la fois sur l'esthétique et la performance torsionnelle. La voie thermoplastique Sereebo de Teijin réduit le temps de cycle de 10×, encourageant les ingénieurs constructeurs automobiles du Minas Gerais à sélectionner des capots et hayons composites. La capacité de se lier directement aux structures multi-matériaux s'aligne avec les architectures de carrosserie multi-matériaux évolutives du Brésil. La répétabilité de surface élevée réduit également le ponçage en aval, compensant le coût unitaire de la fibre de carbone.

Demande croissante de matériaux haute performance dans l'automobile

Les groupes motopropulseurs électrifiés complexes nécessitent des composites qui offrent non seulement la légèreté mais aussi la gestion thermique et le blindage électromagnétique. Les constructeurs automobiles expérimentent avec des stratifiés hybrides, mélangeant verre et carbone pour adapter les zones de rigidité tout en contrôlant le coût de la nomenclature. Les nattes de fibres naturelles de curauá, cultivées dans le Pará, entrent dans les tableaux de bord et inserts de porte, répondant aux exigences de durabilité et générant des revenus ruraux. Les systèmes de résine spécialisés avec retardement de flamme inhérent permettent des plateaux de batterie sous plancher qui répondent aux critères stricts d'emballement thermique. Alors que les véhicules intègrent plus d'électronique, les constructeurs automobiles valorisent les attributs d'amortissement des composites pour réduire le bruit de cabine dans les segments premium.

Analyse de l'impact des contraintes

| Contraintes | (~) % Impact sur les prévisions de TCAC | Pertinence géographique | Chronologie d'impact |

|---|---|---|---|

| Forte dépendance aux importations pour les fibres et résines avancées | -1.9% | National, avec un impact aigu sur les applications avancées | Court terme (≤ 2 ans) |

| Coût élevé des matériaux et du traitement | -1.5% | National, affectant les segments sensibles aux coûts | Moyen terme (2-4 ans) |

| Disponibilité limitée de l'infrastructure de recyclage | -0.8% | National, avec des défis de concentration urbaine | Long terme (≥ 4 ans) |

| Source: Mordor Intelligence | |||

Forte dépendance aux importations pour les fibres et résines avancées

Septembre 2024 un vu le Brésil augmenter les droits sur 30 catégories de polymères de 12,6 % à 20 %, élevant les coûts de matières premières pour les stratifiés avancés. Les usines domestiques ne peuvent pas encore filer le câble carbone de grade unérospatial requis pour les boîtiers de batterie structurels, contraignant les convertisseurs à stocker les importations et immobiliser le capital de travail. La volatilité de la chaîne d'approvisionnement force les mouleurs à renégocier les calendriers de livraison avec les constructeurs automobiles, qui à leur tour risquent des arrêts de production. Bien que les leaders pétrochimiques évaluent la mise à l'échelle locale des précurseurs, les délais de construction repoussent le soulagement au-delà du court terme. D'ici là, les fournisseurs de niveau 1 doivent diversifier l'approvisionnement et couvrir les risques de change pour protéger les marges.

Coût élevé des matériaux et du traitement

La fibre de carbone coûte généralement 3-5× le prix de l'acier de résistance équivalente, un obstacle amplifié dans les segments de masse sensibles aux prix du Brésil. Les investissements en presses de compression atteignent 3-5 millions USD chacune, nécessitant une certitude de débit que les volumes de niche justifient rarement. Le moulage à la main intensif en main-d'œuvre, bien que flexible, entre en conflit avec les temps de takt des constructeurs automobiles. Le préimprégné à faible coût de Solvay utilisant l'enroulement filamentaire robotique montre une voie pour la réduction des coûts, mais l'adoption généralisée attend une validation complète. Les opérateurs de flotte évaluant les carrosseries composites doivent peser les primes initiales contre les économies de carburant et l'évitement de la corrosion, un calcul compliqué par les prix volatils du diesel.

Analyse de segment

Par type de processus de production : Le processus continu gagne de l'élan manufacturier

Le moulage par compression détenait 40,25 % de part du marché des composites automobiles du Brésil en 2024 et reste le processus de référence pour les pièces grandes et structurellement exigeantes telles que les bennes de pickup, modules d'extrémité avant et panneaux de plancher. Des décennies de savoir-faire permettent aux fournisseurs de niveau 1 locaux d'atteindre des tolérances répétables, des changements d'outils rapides et des surfaces de classe un qui répondent aux normes de l'atelier de peinture des constructeurs automobiles. Pourtant, chaque révision de modèle force les ingénieurs à réduire les grammes, poussant les planificateurs de ligne à examiner les temps de cycle et les taux de rebut plus agressivement qu'auparavant.

Avec un TCAC prévu de 15,14 %, les lignes continues sont la technologie à croissance la plus rapide, en particulier pour les profils de plateaux de batterie où les sections de longueur métrique bénéficient de la rigidité unidirectionnelle pultrulée. Alors que les constructeurs automobiles poussent l'électrification plus profondément dans les modèles grand public, les accessoires auxiliaires tels que les collecteurs de liquide de refroidissement et boîtiers de moteur migrent vers les treillis de polypropylène renforcé de grade injection, démonstrativement plus légers que les moulages en aluminium. Ces dynamiques se combinent pour positionner la fabrication continue au cœur des expansions de capacité, tandis que les processus de lot hérités évoluent vers des segments de niche à haute marge au sein du marché des composites automobiles du Brésil.

Note: Parts de segment de tous les segments individuels disponibles à l'achat du rapport

Par type de matériau : L'adoption de la fibre de carbone s'accélère malgré les défis de coût

La fibre de verre un capturé 51,16 % de part de marché en 2024 et reste l'épine dorsale du volume pour les modules de porte, boucliers de carrosserie et puits de roue de secours car les coûts de matières premières s'alignent avec les points de prix de segment d'entrée. Sa chaîne d'approvisionnement enracinée s'étend des matières premières pétrochimiques du Rio Grande do Sul aux stratifils convertis à São Paulo, facilitant les tampons de stock localisés qui protègent les constructeurs automobiles des fluctuations de taux de change. La fibre de carbone, cependant, trace la courbe de croissance la plus raide à 15,79 % TCAC jusqu'en 2030 alors que les assembleurs premium et start-ups VE poursuivent des cibles de masse agressives. Les boîtiers de batterie haute tension moulés à partir de stratifications carbone quasi-isotropes réduisent 20-30 kg par rapport à l'aluminium tout en intégrant des barrières phénoliques résistantes au feu.

Les fibres naturelles telles que le curauá progressent dans les garnitures de porte et plafonniers, où leur rigidité spécifique rivalise avec le verre tout en offrant 20-25 % d'économie de poids. Les constructeurs automobiles mettent en avant la biodiversité brésilienne et l'agriculture bas carbone dans les campagnes marketing, renforçant le positionnement ESG. Globalement, le portefeuille d'approvisionnement composite se diversifie en une matrice équilibrée de verre rentable, carbone orienté performance et bio-fibre durable, chacun calibré aux besoins spécifiques de plateforme dans l'évolution du marché des composites automobiles du Brésil.

Par type de véhicule : Les véhicules électriques stimulent l'innovation composite

Les voitures particulières sont restées le consommateur dominant à 49,82 % du marché des composites automobiles du Brésil en 2024, reflétant la base de production enracinée du segment, allant des berlines compactes aux berlines de taille moyenne. Les modèles à combustion interne traditionnels continuent d'incorporer des supports d'extrémité avant composites et planchers de coffre pour compenser les systèmes d'infodivertissement et dispositifs de sécurité plus lourds. Cependant, la catégorie VE se distingue avec une prévision de TCAC de 16,45 %, catalysée par les schémas d'incitation qui accordent un allègement fiscal et des exemptions de péage pour les véhicules zéro émission.

Les véhicules commerciaux affichent une adoption stable alors que les propriétaires de flotte reconnaissent les gains de coût total de possession des carrosseries composites qui résistent à la corrosion sur les routes de livraison côtières du Brésil. Les scooters électriques destinés aux coursiers de gig de dernier kilomètre intègrent des plateaux en fibre de verre et tubes carbone pour équilibrer abordabilité et robustesse. À travers tous les types de véhicules, les composites résolvent de plus en plus les défis de gestion thermique associés à l'électronique de puissance ; par exemple, les boîtiers époxy remplis de graphite dissipent la chaleur de l'onduleur plus efficacement que l'aluminium moulé sous pression. Ainsi, l'électrification élargit les cas d'usage composite au-delà de la pure réduction de poids, consolidant la pénétration à travers le marché des composites automobiles du Brésil.

Par type d'application : Les applications extérieures mènent la croissance grâce à l'innovation de conception

Les assemblages structurels représentaient 30,84 % des revenus en 2024, avec les traverses composites, planchers et barres d'en-tête arrière permettant aux constructeurs automobiles de répondre aux métriques de crash strictes. La validation de simulation de crash menée dans les laboratoires de recherche locaux démontre que l'absorption d'énergie composite égale ou dépasse l'acier lorsque l'orientation des fibres est optimisée. Les constructions sandwich avec noyaux mousse augmentent encore la rigidité de flexion avec une pénalité de masse minimale, une configuration de plus en plus spécifiée sur les hayons de pickup dans le Minas Gerais. Pourtant, les applications extérieures revendiquent le TCAC le plus rapide de 13,81 % jusqu'en 2030, énergisées par les conceptions de véhicules utilitaires supersport présentant des portes SMC carbone sculptées qui ne pourraient pas être estampées en métal sans sertissage complexe. La finition de classe un atteignable sur les pièces moulées réduit les heures de ponçage secondaire de 40 %, débloquant des économies de temps de takt de ligne d'assemblage.

Note: Parts de segment de tous les segments individuels disponibles à l'achat du rapport

Analyse géographique

Le corridor automobile de São Paulo ancre plus de la moitié de la demande du marché des composites automobiles du Brésil, hébergeant des usines d'assemblage final de constructeurs automobiles, centres de composition de résine et fournisseurs de niveau 1-3 dans un rayon de 100 km. Les liens logistiques denses, incluant l'accès portuaire à Santos, permettent les livraisons en séquence juste-à-temps de rouleaux de tissu de verre et kits pré-imprégnés. Les universités de Campinas et São Carlos alimentent les bureaux de conception en talents, accélérant la qualification des matériaux. Le Minas Gerais est le foyer secondaire, mélangeant son héritage métallurgique avec l'expertise composite pour soutenir la production de véhicules utilitaires supersport premium et les constructeurs de carrosseries de bus. Sa localisation intérieure réduit le risque d'approvisionnement de la congestion côtière, attirant les plans de continuité d'activité des constructeurs automobiles.

Le Nord et Nord-Est du Brésil enregistrent actuellement une consommation composite plus petite, mais la décarbonisation à long terme. La co-localisation de génération renouvelable et matières premières chimiques pourrait réduire le coût énergétique des précurseurs jusqu'à 40 %, abaissant le prix à long terme du câble carbone domestique. Une telle diversification géographique dérisquerait les chaînes d'approvisionnement et amplifierait la pénétration composite à travers les programmes de véhicules nationaux.

Paysage concurrentiel

Le marché des composites automobiles du Brésil reste modérément fragmenté. Les poids lourds mondiaux Hexcel Corporation, Solvay, BASF et Toray Industries, Inc., poursuivent des partenariats locaux ou usines sur site vierge pour satisfaire les règles de contenu local et réduire les tarifs d'importation. Les ventes automobiles d'Hexcel rebondissent en 2025 malgré la faiblesse unérospatiale, illustrant l'équilibrage de portefeuille[2]Hexcel Corporation, "Q1 2025 Earnings Call Transcript," hexcel.com. Bien que les cinq premiers fournisseurs capturent collectivement des applications premium considérables, de nombreux mouleurs régionaux gèrent les programmes de verre de commodité, gardant la concentration globale de l'industrie modérée.

Leaders de l'industrie des composites automobiles du Brésil

-

Hexcel Corporation

-

Owens Corning

-

Solvay

-

Teijin Limited

-

TORAY INDUSTRIES, INC.

- *Avis de non-responsabilité : les principaux acteurs sont triés sans ordre particulier

Développements récents de l'industrie

- Avril 2025 : SC Industrials un annoncé un partenariat entre BeyondComposite et Protecta pour fournir des solutions composites de grade balistique pour les plateformes de défense terrestre, unérienne et maritime et l'équipement de protection personnelle.

- Septembre 2023 : Braskem et WEAV3D Inc. ont dévoilé une pièce de démonstration qui combine le polypropylène de Braskem avec le treillis composite thermoplastique de WEAV3D pour améliorer les performances structurelles dans les applications automobiles.

Portée du rapport sur le marché des composites automobiles du Brésil

Le marché des composites automobiles du Brésil contient les dernières tendances et développements technologiques du marché, la demande par type d'application, type de processus et type de matériau.

| Moulage à la main |

| Moulage par compression |

| Moulage par injection |

| Processus continu |

| Polymère thermodurcissable |

| Polymère thermoplastique |

| Fibre de carbone |

| Fibre de verre |

| Voitures particulières |

| Véhicules commerciaux |

| Véhicules électriques |

| Deux-roues |

| Assemblage structurel |

| Composants de groupe motopropulseur |

| Intérieur |

| Extérieur |

| Autres applications (carrosserie et boîtiers de batterie, etc.) |

| Par type de processus de production | Moulage à la main |

| Moulage par compression | |

| Moulage par injection | |

| Processus continu | |

| Par type de matériau | Polymère thermodurcissable |

| Polymère thermoplastique | |

| Fibre de carbone | |

| Fibre de verre | |

| Par type de véhicule | Voitures particulières |

| Véhicules commerciaux | |

| Véhicules électriques | |

| Deux-roues | |

| Par type d'application | Assemblage structurel |

| Composants de groupe motopropulseur | |

| Intérieur | |

| Extérieur | |

| Autres applications (carrosserie et boîtiers de batterie, etc.) |

Questions clés auxquelles répond le rapport

Quelle est la taille actuelle du marché des composites automobiles du Brésil ?

Le marché se situe à 467,17 millions USD en 2025 et devrait atteindre 862,64 millions USD d'ici 2030 à un TCAC de 13,05 %.

Quel matériau détient la plus grande part ?

Les composites en fibre de verre détiennent 51,16 % de part de marché en raison de leur rentabilité et chaînes d'approvisionnement locales établies.

Pourquoi la fibre de carbone gagne-t-elle du terrain malgré un coût plus élevé ?

Les véhicules haut de gamme et boîtiers de batterie de véhicules électriques nécessitent une réduction de poids agressive et des ratios résistance-poids plus élevés, propulsant la fibre de carbone à un TCAC de 15,79 %.

Quel processus de production croît le plus rapidement ?

Les technologies de traitement continu telles que la pultrusion et le placement automatisé de fibres s'étendent à un TCAC de 15,14 % alors que les constructeurs automobiles demandent des temps de cycle plus courts.

Comment les objectifs d'électrification du Brésil influenceront-ils la demande de composites ?

Les cibles agressives pour les bus électriques et flottes de livraison augmentent la demande de structures composites légères pour compenser les blocs-batteries lourds et répondre aux exigences d'autonomie.

Dernière mise à jour de la page le: