Marktgröße und Marktanteil für Automobil Verbundwerkstoffe Brasilien

Marktanalyse für Automobil Verbundwerkstoffe Brasilien von Mordor Intelligenz

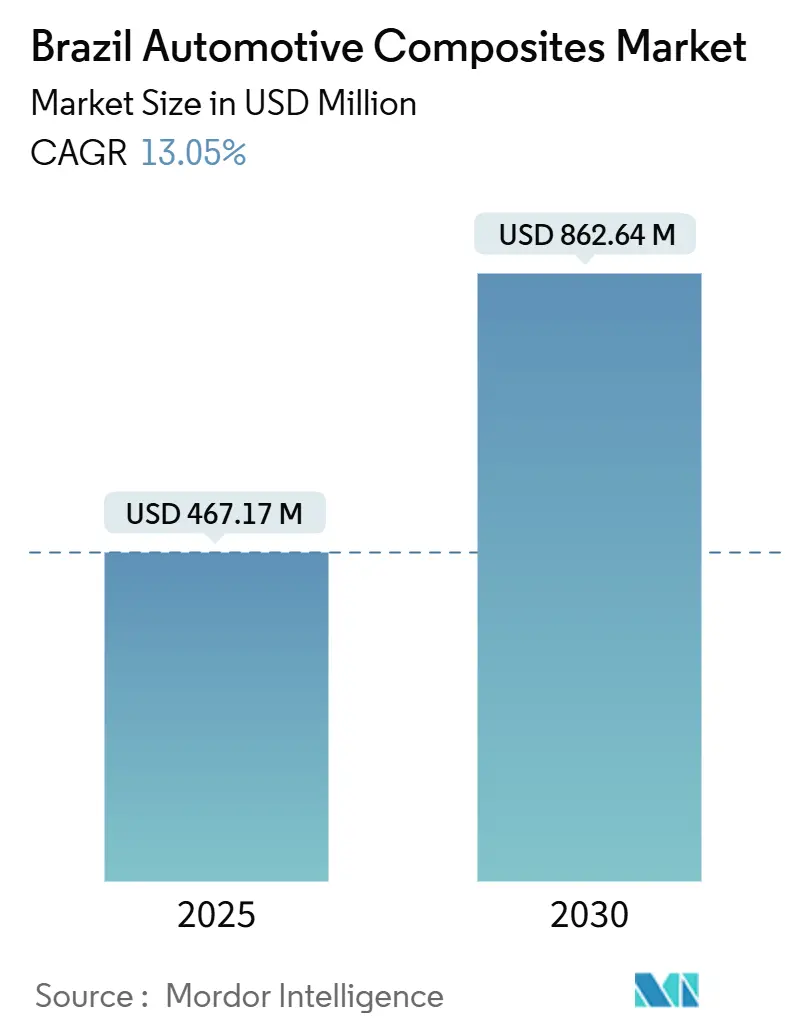

Der brasilianische Markt für Automobil Verbundwerkstoffe erreichte USD 467,17 Millionen im Jahr 2025 und soll bis 2030 auf USD 862,64 Millionen anwachsen, was einer soliden CAGR von 13,05% entspricht. Die Expansion wird durch das Nationale Programm für grüne Mobilität und Innovation (Mover)[1]Agência Brasil, \"Regierung verschärft Emissionsziele,\"agenciabrasil.ebc.com.br, steigende OEM-Leichtbauanforderungen und den erneuerten Status des Landes als Hauptfahrzeugherstellungszentrum Südamerikas angetrieben. Wachsende lokale Inhaltsbestimmungen und sich verschärfende \"Well-Zu-Rad\"Kohlenstoffgrenzen ermutigen Automobilhersteller, Stahl durch Verbundwerkstoff-Lösungen zu ersetzen, insbesondere In Strukturen und Außenkarosserieteilen. Glasfaser-Verbundwerkstoffe dominieren derzeit aufgrund der Kosten und etablierten Versorgung, doch Kohlenstofffaser-Qualitäten beschleunigen bei Prämie-Fahrzeuglinien und Elektrofahrzeug-Batterieanwendungen. Währenddessen bleibt das Pressmolding das Volumen-Arbeitspferd, aber kontinuierliche Verarbeitungsplattformen gewinnen an Gunst, da Hersteller schnellere Zyklen und höhere Materialnutzung anstreben.

Wichtige Berichtsergebnisse

- Nach Materialtyp entfielen auf Glasfaser 51,16% des Marktanteils für Automobil Verbundwerkstoffe In Brasilien im Jahr 2024, während Kohlenstofffaser mit 15,79% CAGR bis 2030 wachsen soll.

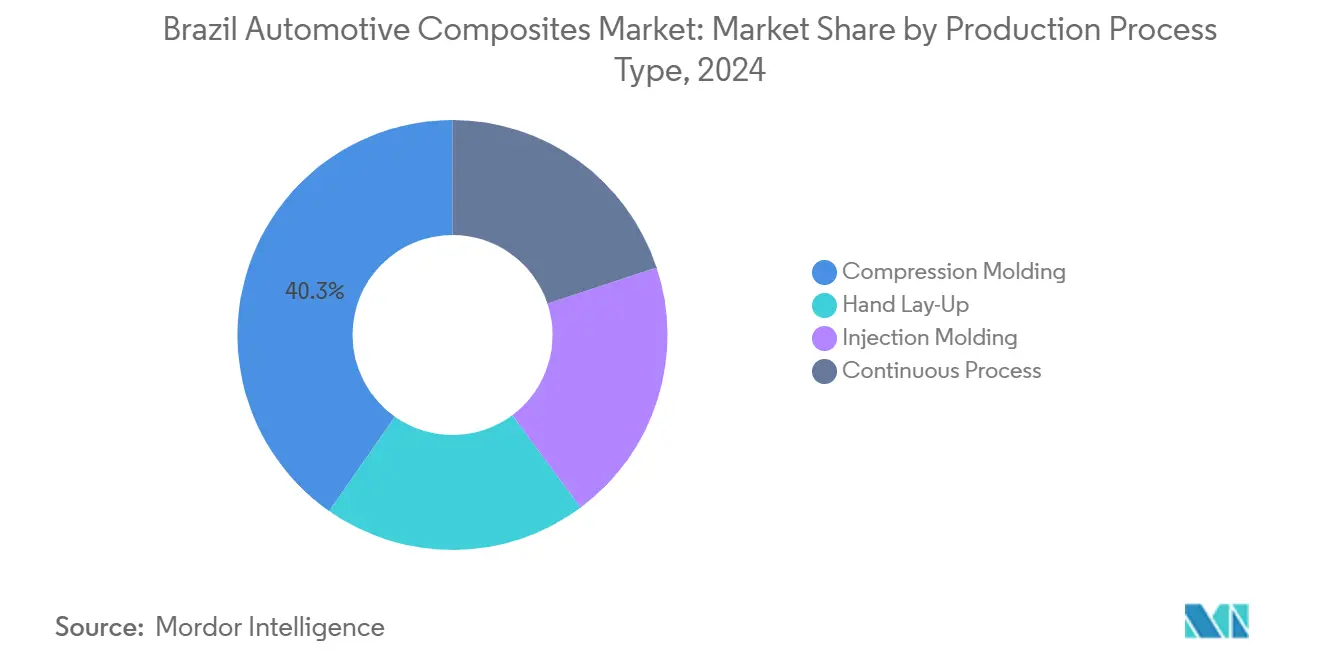

- Nach Produktionsverfahren führte Pressmolding mit 40,25% Umsatzanteil im Jahr 2024; kontinuierliche Verarbeitung wird voraussichtlich die schnellste CAGR von 15,14% bis 2030 erreichen.

- Nach Fahrzeugtyp beherrschten Personenkraftwagen 49,82% der Marktgröße für Automobil Verbundwerkstoffe In Brasilien im Jahr 2024; das Elektrofahrzeug-Segment soll mit 16,45% CAGR bis 2030 expandieren.

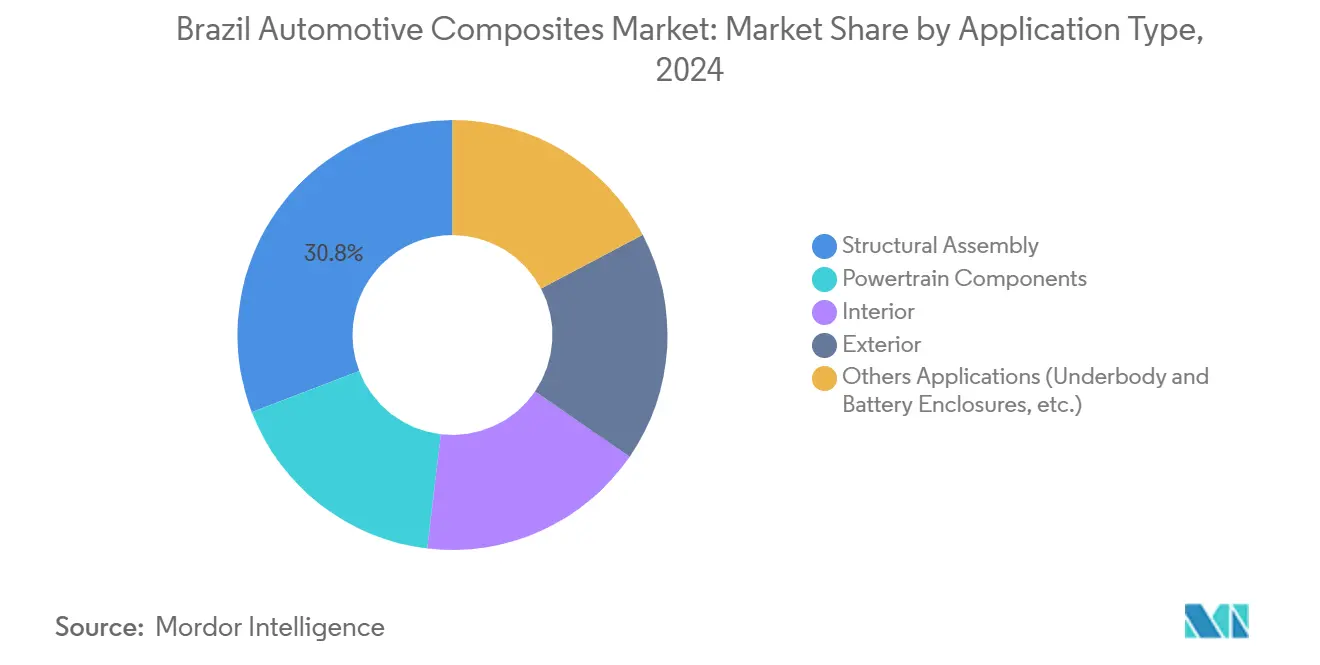

- Nach Anwendung eroberte die Strukturbaugruppe 30,84% des Umsatzes im Jahr 2024, während Außenanwendungen die höchste CAGR-Aussicht von 13,81% halten.

Markttrends und Einblicke für Automobil Verbundwerkstoffe Brasilien

Treiber-Impact-Analyse

| Treiber | (~) % Einfluss auf CAGR-Prognose | Geografische Relevanz | Impact-Zeitlinie |

|---|---|---|---|

| OEM-Leichtbaumandate | +2.1% | National, konzentriert im Automobilkorridor São Paulo | Mittelfristig (2-4 Jahre) |

| Schnelle Elektrifizierung von Brasiliens Bus- und städtischen Lieferflotten | +1.8% | Große Stadtzentren: São Paulo, Rio de Janeiro, Brasília | Kurzfristig (≤ 2 Jahre) |

| Lokale Supersport-Dienstprogramm-Montagelinien übernehmen Kohlenstoff-SMC-Karosserieteile | +1.4% | São Paulo und Minas Gerais sind Produktionszentren | Mittelfristig (2-4 Jahre) |

| Wachsende Nachfrage nach Hochleistungsmaterialien im Automobilbereich | +1.6% | National, mit Prämie-Segment-Konzentration im Südosten | Langfristig (≥ 4 Jahre) |

| Expansion der heimischen Automobilproduktion | +2.3% | National, mit neuen Investitionen In Paraná und Santa Catarina | Langfristig (≥ 4 Jahre) |

| Quelle: Mordor Intelligence | |||

OEM-Leichtbaumandate treiben Materialinnovation voran

Brasilianische OEMs stehen vor strengen \"Well-Zu-Rad\"Kohlenstoffschwellenwerten, die \"Tank-Zu-Rad\"Berechnungen ersetzen sollen und Gewichtseinsparungen von einer Annehmlichkeit zu einer regulatorischen Notwendigkeit machen. Fords Verbundwerkstoff-C-Strebe am Bronco Raptor veranschaulicht eine 25-40%ige Massereduktion mit überlegener Torsionssteifigkeit, ein Muster, das sich nun In lokale Lieferketten ausbreitet. Nutzfahrzeughersteller übernehmen ebenfalls Verbundwerkstoff-Querträger, um die Nutzlastkapazität zu erhöhen und die Reichweite des Mandats über Personenfahrzeugmodelle hinaus zu beweisen. Da Lebenszyklusanalysen In Programm-Genehmigungsschleusen eingebettet werden, ersetzen Konstruktionsingenieure zunehmend geschweißten Stahl durch geformte Verbundwerkstoff-Modul, die mehrere Funktionen integrieren. Inländische Tier-1-Zulieferer reagieren durch Hochfahren der Duroplast-Blatt-Formen-Verbindung-(SMC)-Produktion, um OEM-Genehmigungen für 2026-Modelleinführungen zu sichern.

Schnelle Elektrifizierung von Brasiliens Bus- und städtischen Lieferflotten

São Paulo allein strebt 400 batterie-elektrische Busse bis 2025 an, und der landesweite Ausbau von Ladestationen zielt auf 150.000 Einheiten bis 2035. Schwerere Traktionsbatterien zwingen OEMs, Gewicht In Karosserien, Dächern und Unterstrukturen zu reduzieren; Verbundwerkstoff-Bodenplatten und Dachhäute bieten sofortige 30-40% Einsparungen gegenüber Metall. Universitäts-Flottenpiloten zeigen Betriebskostensenkungen, sobald erneuerbare Energie die Ladegeräte speist, was das wirtschaftliche Argument verstärkt. Protterras 350-Meilen-Monocoque-Verbundwerkstoff-Architektur unterstreicht die Machbarkeit im Großen Maßstab. Städtische Last-Mile-Transporter spiegeln den Trend wider und erfordern Verbundwerkstoff-Batteriegehäverwenden mit elektromagnetischer Abschirmung und Aufprallresistenz. Diese konvergierenden Anforderungen spornen Werkzeugmacher In Campinas an, Großformatige geschlossene Formsysteme zu entwickeln, die für Buskarosserien optimiert sind.

Lokale Supersport-Utility-Montagelinien übernehmen Carbon-SMC-Karosserieteile

Prämie-Monteure verwenden Kohlenstofffaser-SMC, um Werkzeugkosten zu senken und exotisches Styling intern zu bringen und dabei Importzölle auf Fertigteile zu vermeiden. Das Verfahren liefert Klasse-eine-Oberflächen nach dem Lackieren und ermöglicht integrierte Versteifungsrippen, die für Supersport-Dienstprogramm-Fahrzeuge entscheidend sind, die sowohl für Ästhetik als auch für Torsionsleistung vermarktet werden. Teijins Sereebo-Thermoplastroute verkürzt die Zykluszeit um das 10-fache und ermutigt OEM-Ingenieure In Minas Gerais, Verbundwerkstoff-Hauben und Heckklapppen zu wählen. Die Fähigkeit, direkt an Mischstoff-Strukturen zu bonden, passt zu Brasiliens sich entwickelnden Multimaterial-Karosseriearchitekturen. Hohe Oberflächenwiederholbarkeit reduziert auch das nachgelagerte Schleifen und gleicht die Stückkosten der Kohlenstofffaser aus.

Wachsende Nachfrage nach Hochleistungsmaterialien im Automobilbereich

Komplexe elektrifizierte Antriebsstränge erfordern Verbundwerkstoffe, die nicht nur Leichtigkeit bieten, sondern auch Wärmemanagement und elektromagnetische Abschirmung. OEMs experimentieren mit Hybrid-Laminaten, die Glas und Kohlenstoff mischen, um Steifigkeitszonen maßzuschneidern und gleichzeitig die Materialkosten zu kontrollieren. Naturfaser-Curauá-Matten, die In Pará angebaut werden, gelangen In Armaturenbretter und Türeinsätze und erfüllen Nachhaltigkeitsanforderungen bei gleichzeitiger Generierung ländlicher Einkommen. Spezielle Harzsysteme mit inhärenter Flammhemmung ermöglichen Unterboden-Batteriewannen, die strenge Kriterien für thermisches Durchgehen erfüllen. Da Fahrzeuge mehr Elektronik einbetten, schätzen Automobilhersteller die Dämpfungsattribute von Verbundwerkstoffe zur Reduzierung des Kabinenlärms In Prämie-Segmenten.

Hemmnisauswirkungsanalyse

| Hemmnisse | (~) % Einfluss auf CAGR-Prognose | Geografische Relevanz | Impact-Zeitlinie |

|---|---|---|---|

| Hohe Importabhängigkeit für fortschrittliche Fasern und Harze | -1.9% | National, mit akutem Einfluss auf fortschrittliche Anwendungen | Kurzfristig (≤ 2 Jahre) |

| Hohe Material- und Verarbeitungskosten | -1.5% | National, betrifft kostensensitive Segmente | Mittelfristig (2-4 Jahre) |

| Begrenzte Verfügbarkeit von Recycling-Infrastruktur | -0.8% | National, mit urbanen Konzentrationsproblemen | Langfristig (≥ 4 Jahre) |

| Quelle: Mordor Intelligence | |||

Hohe Importabhängigkeit für fortschrittliche Fasern und Harze

Im September 2024 erhöhte Brasilien die Zölle auf 30 Polymerkategorien von 12,6% auf 20%, was die Rohstoffkosten für fortschrittliche Laminate anhob. Inländische Anlagen können noch nicht das luft- und raumfahrttaugliche Kohlenstoff-Garn spinnen, das für strukturelle Batteriegehäverwenden erforderlich ist, was Konverter dazu zwingt, Importe zu lagern und Betriebskapital zu binden. Lieferkettenvolatilität zwingt Former, Lieferpläne mit OEMs neu zu verhandeln, die ihrerseits Produktionsstillstände riskieren. Obwohl petrochemische Marktführer die lokale Skalierung von Vorstufen bewerten, verschieben Bau-Vorlaufzeiten die Entlastung über die kurze Frist hinaus. Bis dahin müssen Tier-1-Zulieferer die Beschaffung diversifizieren und Währungsrisiken absichern, um Margen zu schützen.

Hohe Material- und Verarbeitungskosten

Kohlenstofffaser kostet typischerweise das 3-5-fache des Preises von gleichwertigen Stahl, eine Hürde, die In Brasiliens preissensitiven Massensegmenten verstärkt wird. Pressen-Investitionen erreichen USD 3-5 Millionen pro Stück und erfordern Durchsatzsicherheit, die Nischenvolumen selten rechtfertigen. Arbeitsintensive Handlaminierung kollidiert trotz Flexibilität mit OEM-Taktzeiten. Solvays kostengünstiges Prepreg mit robotischem Filament-Wickeln zeigt einen Weg zur Kostensenkung auf, doch weit verbreitete Einführung erwartet vollständige Validierung. Flottenbetreiber, die Verbundwerkstoff-Karosserien bewerten, müssen Anschaffungsprämien gegen Kraftstoffeinsparungen und Korrosionsvermeidung abwägen, eine Kalkulation, die durch Flüchtig Dieselpreise verkompliziert wird.

Segmentanalyse

Nach Produktionsverfahrenstyp: Kontinuierliche Verfahren gewinnen Fertigungsmomentum

Pressmolding hielt 40,25% Anteil des brasilianischen Marktes für Automobil Verbundwerkstoffe im Jahr 2024 und bleibt das Referenzverfahren für Große, strukturell anspruchsvolle Teile wie Pickup-Ladeflächen, Front-End-Modul und Bodenplatten. Jahrzehntelange Erfahrung ermöglicht lokalen Tier-1-Zulieferern, wiederholbare Toleranzen, schnelle Werkzeugwechsel und Klasse-eine-Oberflächen zu erreichen, die OEM-Lackiererei-Standards erfüllen. Doch jede Modellrevision zwingt Ingenieure, Gramm zu trimmen, was Linienplaner dazu veranlasst, Zykluszeiten und Ausschussraten aggressiver als zuvor zu überprüfen.

Mit einer Prognose von 15,14% CAGR sind kontinuierliche Linien die am schnellsten wachsende Technologie, besonders für Batteriewannen-Profil, wo metergroße Abschnitte von pultrudierter unidirektionaler Steifigkeit profitieren. Da OEMs Elektrifizierung tiefer In Mainstream-Modelle vorantreiben, wandern Nebenaggregate wie Kühlmittelleitungen und Motorgehäverwenden zu spritzgussfähigen verstärkten Polypropylen-Gittern, die nachweislich leichter als Aluminiumguss sind. Diese Dynamiken kombinieren sich, um kontinuierliche Fertigung ins Herz von Kapazitätserweiterungen zu positionieren, während herkömmliche Batch-Verfahren zu Nischen-Hochmargensegmenten innerhalb des brasilianischen Marktes für Automobil Verbundwerkstoffe evoluieren.

Notiz: Segmentanteile aller einzelnen Segmente bei Berichtskauf verfügbar

Nach Materialtyp: Kohlenstofffaser-Adoption beschleunigt trotz Kostenproblemen

Glasfaser eroberte 51,16% Marktanteil im Jahr 2024 und bleibt das Volumen-Rückgrat für Türmodule, Unterbodenschilde und Ersatzrad-Mulden, da Rohstoffkosten mit Einstiegssegment-Preispunkten übereinstimmen. Ihre etablierte Lieferkette erstreckt sich von petrochemischen Rohstoffen In Rio Grande do Sul zu Rovings, die In São Paulo konvertiert werden, und erleichtert lokalisierte Lagerpuffer, die OEMs vor Wechselkursschwankungen schützen. Kohlenstofffaser zeichnet jedoch die steilste Wachstumskurve mit 15,79% CAGR bis 2030, da Prämie-Monteure und ev-Start-Ups aggressive Masseziele verfolgen. Hochspannungs-Batteriegehäverwenden aus quasi-isotropen Kohlenstoff-Layups reduzieren 20-30 kg gegenüber Aluminium bei gleichzeitiger Einbettung feuerresistenter phenolischer Barrieren.

Naturfasern wie Curauá schreiten In Türverkleidungen und Himmel voran, wo ihre spezifische Steifigkeit mit Glas konkurriert bei gleichzeitiger 20-25%iger Gewichtseinsparung. Automobilhersteller heben brasilianische Biodiversität und kohlenstoffarme Landwirtschaft In Marketingkampagnen hervor und verstärken ESG-Positionierung. Insgesamt diversifiziert das Verbundwerkstoff-Versorgungsportfolio In eine ausgewogene Matrix aus kosteneffizienter Glasfaser, leistungsorientierten Kohlenstoff und nachhaltigen Biofasern, die jeweils auf spezifische Plattformbedürfnisse im sich entwickelnden brasilianischen Markt für Automobil Verbundwerkstoffe kalibriert sind.

Nach Fahrzeugtyp: Elektrofahrzeuge treiben Composite-Innovation voran

Personenkraftwagen blieben mit 49,82% des brasilianischen Marktes für Automobil Verbundwerkstoffe im Jahr 2024 der dominante Verbraucher, was die etablierte Produktionsbasis des Segments widerspiegelt, die von kompakten Fließheck-Fahrzeugen bis zu mittelgroßen Limousinen reicht. Traditionelle Verbrennungsmodelle integrieren weiterhin Verbundwerkstoff-Front-End-Träger und Kofferraumböden, um schwerere Infotainment-Systeme und Sicherheitsgeräte auszugleichen. Das ev-Kategorie sticht jedoch mit einer 16,45% CAGR-Prognose hervor, katalysiert durch Anreizsysteme, die Steuervorteile und Mautbefreiungen für emissionsfreie Fahrzeuge gewähren.

Nutzfahrzeuge zeigen stetige Akzeptanz, da Flotteneigentümer Gesamt-Cost-von-Ownership-Gewinne durch Verbundwerkstoff-Karosserien erkennen, die Korrosion auf Brasiliens Küsten-Lieferrouten widerstehen. Elektrische Roller für Last-Mile-Gig-Kuriere integrieren Glasfaser-Decks und Kohlenstoff-Rohre, um Erschwinglichkeit und Robustheit auszubalancieren. Über alle Fahrzeugtypen hinweg lösen Verbundwerkstoffe zunehmend Wärmemanagement-Herausforderungen im Zusammenhang mit Leistungselektronik; beispielsweise leiten graphitgefüllte Epoxid-Gehäverwenden Wechselrichterwärme effizienter ab als Druckguss-Aluminium. Somit erweitert Elektrifizierung Verbundwerkstoff-Anwendungsfälle über reine Gewichtsreduktion hinaus und festigt die Durchdringung im brasilianischen Markt für Automobil Verbundwerkstoffe.

Nach Anwendungstyp: Außenanwendungen führen Wachstum durch Designinnovation an

Strukturbaugruppen entfielen auf 30,84% des Umsatzes im Jahr 2024, wobei Verbundwerkstoff-Querträger, Bodenplatten und hintere Kopfleisten Automobilherstellern ermöglichen, strenge Crash-Metriken zu erfüllen. Crash-Simulationsvalidierung, die In lokalen Forschungslabors durchgeführt wird, zeigt, dass Verbundwerkstoff-Energieabsorption Stahl entspricht oder übertrifft, wenn Faserorientierung optimiert ist. Sandwich-Konstruktionen mit Schaumkernen steigern die Biegesteifigkeit bei minimaler Massenstrafe weiter, eine Konfiguration, die zunehmend auf Pickup-Heckklappen In Minas Gerais spezifiziert wird. Doch Außenanwendungen beanspruchen die schnellste 13,81% CAGR bis 2030, energisiert durch Supersport-Dienstprogramm-Designs mit skulpturiertem Kohlenstoff-SMC-Türen, die nicht metallgestanzt werden konnten ohne komplexe Säume. Das auf geformten Teilen erzielbare Klasse-eine-beenden reduziert sekundäre Schleifstunden um 40% und erschließt Montagelinien-Taktzeit-Einsparungen.

Notiz: Segmentanteile aller einzelnen Segmente bei Berichtskauf verfügbar

Geografische Analyse

São Paulos Automobilkorridor verankert über die Hälfte der Nachfrage nach Automobil Verbundwerkstoffe In Brasilien und beherbergt OEM-Endmontagewerke, Harzcompoundierzentren und Tier-1-3-Zulieferer In einem 100 km Radius. Dichte Logistikverbindungen, einschließlich Hafenzugang In Santos, ermöglichen Just-In-Sequence-Lieferungen von Glasgeweberollen und vor-Preg-Bausätze. Universitäten In Campinas und São Carlos speisen Talente In Designbüros und beschleunigen Materialqualifikation. Minas Gerais ist der sekundäre Locus, der sein metallurgisches Erbe mit Verbundwerkstoff-Expertise verbindet, um Prämie-Supersport-Dienstprogramm-Produktion und Buskarosseriehersteller zu unterstützen. Seine Inlandslage reduziert Versorgungsrisiken durch Küstenstaus und appelliert an OEM-Geschäftskontinuitätspläne.

Brasiliens Norden und Nordosten verzeichnen derzeit geringeren Verbundwerkstoff-Verbrauch, doch langfristige Dekarbonisierung. Die Co-Lokation von erneuerbarer Erzeugung und chemischen Rohstoffen könnte die Vorstufen-Energiekosten um bis zu 40% senken und den langfristigen Preis für inländisches Kohlenstoff-Garn reduzieren. Eine solche geografische Diversifizierung würde Lieferketten entstören und die Verbundwerkstoff-Durchdringung über landesweite Fahrzeugprogramme verstärken.

Wettbewerbslandschaft

Der brasilianische Markt für Automobil Verbundwerkstoffe bleibt mäßig fragmentiert. Globale Schwergewichte Hexcel Corporation, Solvay, BASF und Toray Industries, Inc. verfolgen lokale Partnerschaften oder grüne Werke, um lokale Inhaltsbestimmungen zu erfüllen und Importzölle zu reduzieren. Hexcels Automobil-Verkäufe erholen sich 2025 trotz Luftfahrt-Schwäche und veranschaulichen Portfolio-Ausgleich[2]Hexcel Corporation, \"Q1 2025 Earnings Anruf Transcript,\"hexcel.com. Obwohl die fünf größten Zulieferer gemeinsam beträchtliche Prämie-Anwendungen erobern, verwalten reichlich regionale Former Commodity-Glasprogramme und halten die gesamte Branchenkonzentration mäßig.

Branchenführer für Automobil Verbundwerkstoffe Brasilien

-

Hexcel Corporation

-

Owens Corning

-

Solvay

-

Teijin Limited

-

TORAY INDUSTRIES, INC.

- *Haftungsausschluss: Hauptakteure in keiner bestimmten Reihenfolge sortiert

Jüngste Branchenentwicklungen

- April 2025: SC Industrials kündigte eine Partnerschaft zwischen BeyondComposite und Protecta an, um ballistische Verbundwerkstoff-Lösungen für Land-, Luft- und Seeverteidigungsplattformen sowie persönliche Schutzausrüstung zu liefern.

- September 2023: Braskem und WEAV3D Inc. enthüllten ein Demonstrationsteil, das Braskems Polypropylen mit WEAV3Ds thermoplastischem Verbundwerkstoff-Gitter kombiniert, um strukturelle Leistung In Automobilanwendungen zu steigern.

Berichtsumfang für Markt für Automobil Verbundwerkstoffe Brasilien

Der brasilianische Markt für Automobil Verbundwerkstoffe enthält die neuesten Trends und technologischen Entwicklungen im Markt, Nachfrage nach Anwendungstyp, Verfahrenstyp und Materialtyp.

| Handlaminierung |

| Pressmolding |

| Spritzgießen |

| Kontinuierliches Verfahren |

| Duroplastpolymer |

| Thermoplastpolymer |

| Kohlenstofffaser |

| Glasfaser |

| Personenkraftwagen |

| Nutzfahrzeuge |

| Elektrofahrzeuge |

| Zweiräder |

| Strukturbaugruppe |

| Antriebsstrangkomponenten |

| Interieur |

| Exterieur |

| Andere Anwendungen (Unterboden- und Batteriegehäuse, etc.) |

| Nach Produktionsverfahrenstyp | Handlaminierung |

| Pressmolding | |

| Spritzgießen | |

| Kontinuierliches Verfahren | |

| Nach Materialtyp | Duroplastpolymer |

| Thermoplastpolymer | |

| Kohlenstofffaser | |

| Glasfaser | |

| Nach Fahrzeugtyp | Personenkraftwagen |

| Nutzfahrzeuge | |

| Elektrofahrzeuge | |

| Zweiräder | |

| Nach Anwendungstyp | Strukturbaugruppe |

| Antriebsstrangkomponenten | |

| Interieur | |

| Exterieur | |

| Andere Anwendungen (Unterboden- und Batteriegehäuse, etc.) |

Im Bericht beantwortete Schlüsselfragen

Wie Groß ist der aktuelle brasilianische Markt für Automobil Verbundwerkstoffe?

Der Markt steht bei USD 467,17 Millionen im Jahr 2025 und wird voraussichtlich USD 862,64 Millionen bis 2030 bei einer CAGR von 13,05% erreichen.

Welches Material beherrscht den größten Anteil?

Glasfaser-Verbundwerkstoffe halten 51,16% Marktanteil aufgrund ihrer Kosteneffizienz und etablierten lokalen Lieferketten.

Warum gewinnt Kohlenstofffaser trotz höherer Kosten an Traktion?

Prämie-Fahrzeuge und Elektrofahrzeug-Batteriegehäverwenden erfordern aggressive Gewichtsreduktion und höhere Festigkeits-Gewichts-Verhältnisse, was Kohlenstofffaser mit einer CAGR von 15,79% antreibt.

Welches Produktionsverfahren wächst am schnellsten?

Kontinuierliche Verarbeitungstechnologien wie Pultrusion und automatisierte Faserablage expandieren mit 15,14% CAGR, da OEMs kürzere Zykluszeiten fordern.

Wie werden Brasiliens Elektrifizierungsziele die Nachfrage nach Verbundwerkstoffe beeinflussen?

Aggressive Ziele für elektrische Busse und Lieferflotten erhöhen die Nachfrage nach leichten Verbundwerkstoff-Strukturen, um schwere Batteriepakete auszugleichen und Reichweitenanforderungen zu erfüllen.

Seite zuletzt aktualisiert am: