Markt-Trends von Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Industrie

Glasmatten-Thermoplast (GMT) wird voraussichtlich schnell wachsen

Thermoplastische Glasmattenplatten wurden vor fast fünf Jahrzehnten eingeführt. Unter Berücksichtigung der kostenbezogenen mechanischen Leistungskriterien sind GMT-Verbundwerkstoffe zwischen spritzgussfähigen, diskontinuierlichen (lang- oder kurz-)glasfaserverstärkten Verbundwerkstoffen und fortschrittlichen Thermoplasten mit unterschiedlicher Faserarchitektur einzuordnen

Sie bieten verschiedene Vorteile, wie z. B. Designfreiheit, d. h. die Herstellung komplexer Teile durch die Integration mehrerer Funktionselemente, geringe Dichte, einfaches Recycling, hohes Innovationspotenzial hinsichtlich Produktion und ökologischer Anforderungen sowie hohe Produktivität. Obwohl GMTs in verschiedenen Polymermatrizen erhältlich sind, dominieren aufgrund ihres niedrigen Preises Verbundwerkstoffe auf Propylenbasis. Diese sind durchaus in der Lage, mit anderen Strukturmaterialien zu konkurrieren, vor allem unter Bedingungen, bei denen Temperaturen unter 110 °C aufrechterhalten werden. Thermoplastische Glasmatten-Verbundwerkstoffe verzeichnen eine Nachfrage auf dem Verbundwerkstoffmarkt. Sie sind einfach zu bedienen und bieten eine hervorragende mechanische Leistung. Mercedes-Benz hat sich für zwei Typen glasmattenverstärkter Thermoplaste entschieden, die vom Schweizer Materialhersteller Quadrant Plastic Composites geliefert werden. Diese Materialien werden für die Herstellung des innovativen Frontendmoduls verwendet, das für das Luxuscoupé der S-Klasse-Serie entwickelt wurde. Das neue Frontend-Modul wiegt nur noch 3,4 kg, während das Vorgängermodell bisher 5 kg wog

Es wird erwartet, dass Innovationen und eine größere Marktdurchdringung die Nachfrage nach thermoplastischen Glasmatten-Verbundwerkstoffen im Prognosezeitraum ankurbeln werden

Transportsektor soll den Markt vorantreiben

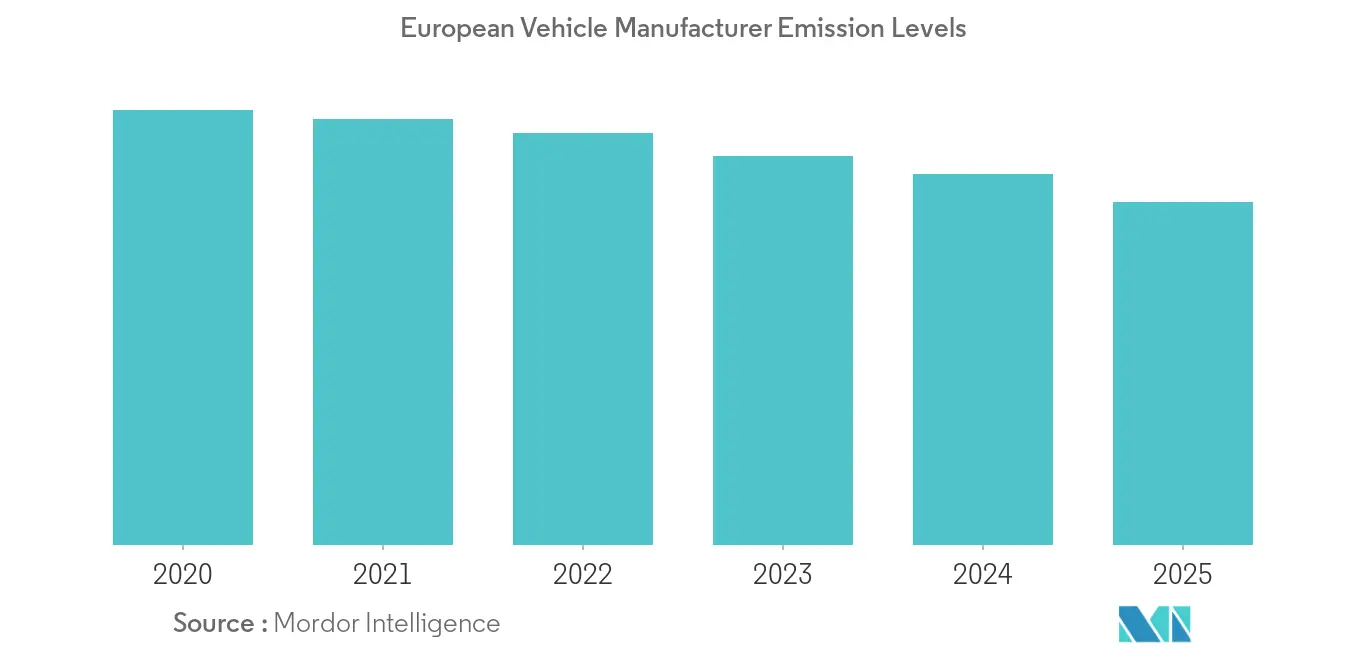

Der CAFÉ-Standard (Corporate Average Fuel Economy) zwang Hersteller in der Automobilindustrie dazu, Fahrzeugkonstruktionen zu entwickeln, die leistungsstarke, leichte Materialien enthielten. Das Gewicht eines Automobils hat direkten Einfluss auf Fahrdynamik, Kraftstoffverbrauch und Agilität. Eine Reduzierung des Fahrzeuggewichts um 10 % führt zu einer Steigerung der Kraftstoffeinsparungen um etwa 5–7 %. Ab 2020 verlangt die Europäische Union von jedem europäischen Fahrzeughersteller, einen Emissionswert von 95 g Kohlendioxid pro km zu erreichen, gegenüber dem heutigen Emissionswert von 130 g Kohlendioxid pro km. Der zunehmende Fokus auf die Minimierung des CO2-Ausstoßes und die Verbesserung des Kraftstoffverbrauchs, vor allem durch Gewichtsreduzierung eines Fahrzeugs, treibt die Nachfrage nach thermoplastischen Verbundwerkstoffen an

Endlosfaserverstärkte thermoplastische Verbundwerkstoffe (CFRTP) sind eines der Hauptmaterialien, die den zunehmenden Bedenken hinsichtlich des Fahrzeuggewichts Rechnung tragen können. In Kombination mit Metallen werden CFRTP-Verbundwerkstoffe Teil eines Multimaterialansatzes bei der Gestaltung des Autos der Zukunft sein

Die Automobilindustrie befindet sich in einem großen Wandel. Während Unternehmen verschiedene Optionen zur Bewältigung künftiger Anforderungen prüfen, hat sich die Zusammenarbeit als effektive Möglichkeit erwiesen, neue Wachstumsmöglichkeiten zu entdecken und Risiken zu nutzen. Der bevorzugte Ansatz ist die Zusammenarbeit mit strategischen Akteuren entlang der gesamten Wertschöpfungskette

- Beispielsweise entscheiden sich DuPont Transportation und Advanced Polymers dafür, durch kollaborative Netzwerke voranzukommen und sich gleichzeitig aktiv an Konsortien zu beteiligen, darunter IACMI (Institute for Advanced Composites Manufacturing Innovation) und AZL (Aachen Center for Integrative Lightweight Production), in denen es um Standardisierung und Zusammenarbeit geht Teams, die sich auf die Demonstration der Produktionsmethoden kostengünstiger CFRTP-Verbundwerkstoffe, insbesondere für Großserienanwendungen, konzentrieren

Im Jahr 2019 kündigte SABIC auf der JEC World 2019 eine neue, hochmoderne Technologie zur Herstellung leichter, kostengünstiger und recycelbarer Fahrzeugverkleidungen an, vor allem durch die Verwendung seines UDMAX-Bandes, eines unidirektionalen, faserverstärkten thermoplastischen Verbundwerkstoffs. Diese innovative Technologie, das als Ersatz für herkömmliche Paneele aus Metall und duroplastischem Material für Innen- und Außenanwendungen im Automobil konzipiert wurde, wird bald weltweit in der Trennwand eines leichten Nutzfahrzeugs (LCV) kommerzialisiert

Im Falle einer Trennwand reduziert der Ersatz einer herkömmlichen Metallkomponente durch die UDMAX-Bandkaschierung die Masse in der Anwendung um 35 %. Ein geringeres Gewicht kann auch die Handhabung großer Trennwände erleichtern, was dazu beitragen könnte, den Montageprozess von Fahrzeugen zu beschleunigen

Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Schnappschüsse melden

- Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Marktgröße

- Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Marktanteil

- Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Markt-Trends

- Thermoplastische Polymerverbundstoffe für die Automobilindustrie in Europa Unternehmen